动态双轴拉伸载荷下复合材料层合板的断裂表征

研究背景

随着复合材料在结构应用中的日益广泛使用,研究纤维失效驱动的断裂韧性已成为理解复合材料损伤行为的基石。这不仅涉及评估整体能量吸收能力,还包括对相关机制(如纤维拔出、分层和纤维桥联)的全面理解。复合材料的各向异性和非均质性,加上冰雹、跑道碎片和鸟撞等冲击载荷条件,使得失效过程高度复杂。现有的断裂韧性研究主要局限于单轴载荷条件,研究因素包括试样构型和尺寸效应、层合板铺层顺序和数据处理方法。尽管在该领域有大量研究,但在指导在复杂和极端环境下运行的损伤容限工程结构设计方面仍然存在显著局限性。

2025年,西北工业大学崔浩教授团队在《International Journal of Impact Engineering》发表了以Fracture characterization of composite laminates under dynamic biaxial为题的文章。研究人员首次系统地研究了GFRPs在双轴动态拉伸载荷下的断裂行为。开发了一个集成高速成像和基于DIC的J积分方法的实验框架,用于直接确定裂纹起始和扩展过程中的断裂韧性。本研究调查了位移速率和载荷比对断裂韧性、内聚力强度和失效机制的影响。通过系统地分析这些因素,该研究解决了先前基于单轴研究的局限性,并有效地填补了双轴动态断裂表征中的一个关键空白。研究结果有助于提高复合材料动态失效模型的预测准确性。

本文研究人员进行的试验研究在本公司Hercuil NOIA-150双轴试验机以及双轴电磁霍普金森杆完成。

材料及试验

本研究中使用T700/LT03A单向预浸料制造层合板,并以正交铺层对称[90/0]4s构型铺层。在这种铺层中,0°纤维承受拉应力。层合板采用热压罐固化法制备,标称厚度为2 mm。固化后,每个层合板都经过C扫描检查,以确认原始试样中没有主要缺陷。此步骤在机械加工之前进行,以确保可以在不受缺口或边缘等几何特征干扰的情况下评估内部质量。十字形试样的几何形状和预裂纹特征使用数控铣床精确加工。引入了一个宽度为0.5 mm、长度为5 mm的预裂纹,与90°纤维对齐,以引导裂纹沿所需路径扩展。采用0.1 mm直径的金刚石线锯锐化裂纹尖端,使尖端半径达到<250 μm。

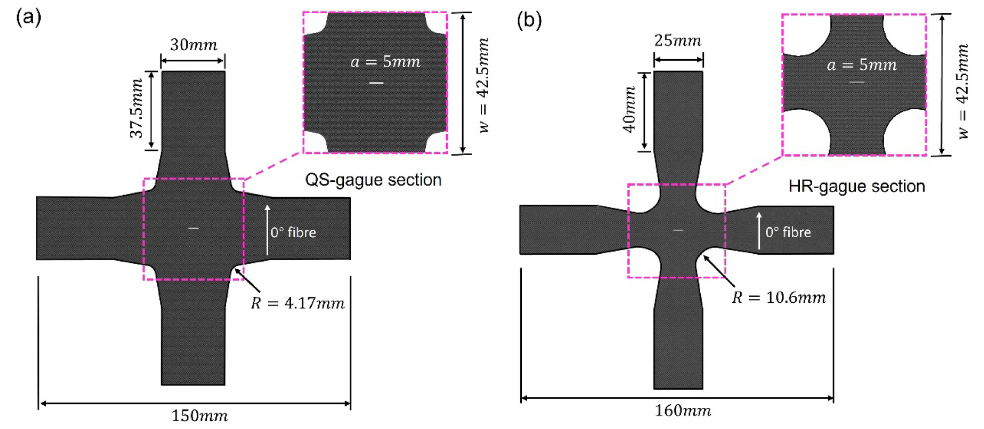

本研究中的试样设计基于先前建立的用于双轴拉伸强度测试的十字形几何形状,并在代表性双轴载荷条件下通过有限元(FE)模拟进一步细化。优化了角部几何形状,以最小化意外的应力集中并提高J积分测量的可靠性。最终优化的十字形几何尺寸如图1所示。

图1 十字形试样的几何设计:(a)准静态(b)动态。

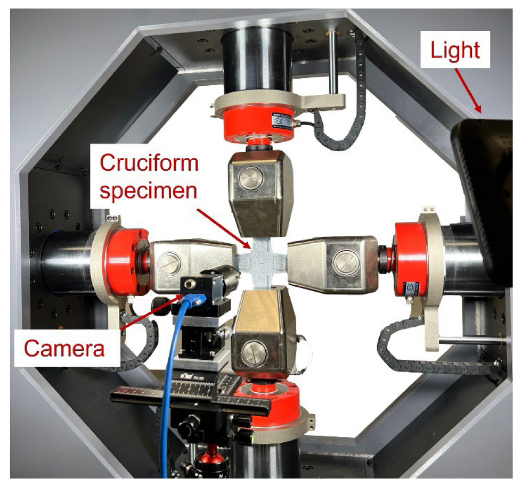

准静态实验使用Herculi NOIA-150双轴装置在固定载荷比和3 × 10^−6 m/s的位移速率下进行,如图2所示。使用大恒光学系统将相机垂直于试样表面放置,以1 fps的帧率和5210 × 5210像素的分辨率捕获图像。

图2 准静态实验装置

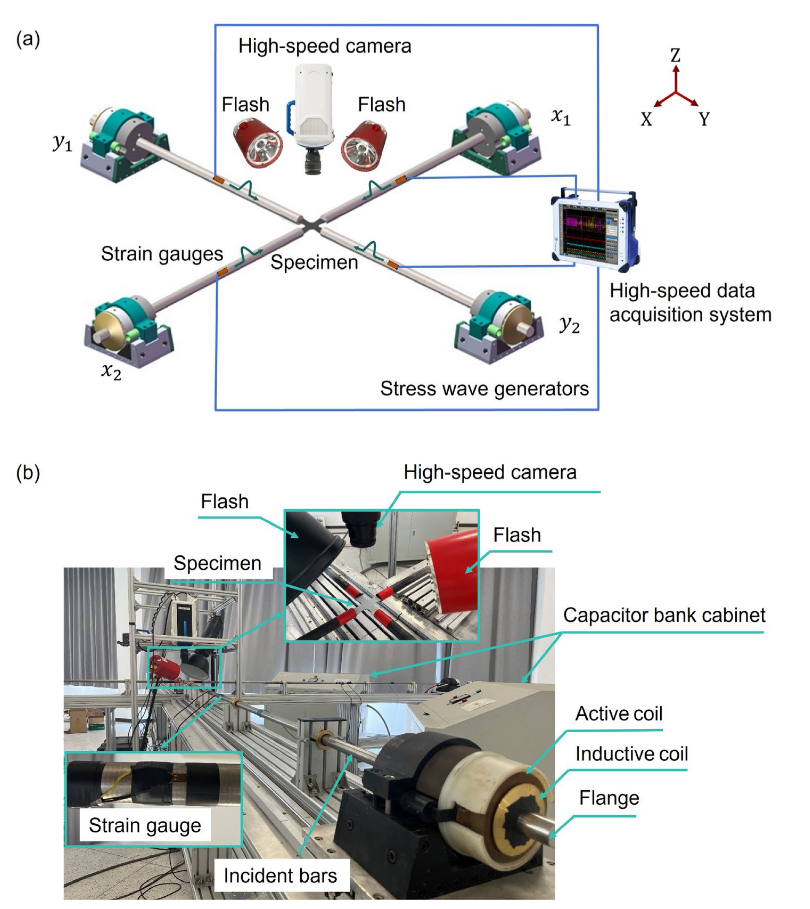

动态试验采用了一种新型电磁双轴霍普金森杆系统,如图3所示。该系统利用四个电磁脉冲发生器产生双轴、四向应力波,具有可调的一致性和同步性。使用四个相同的入射杆(相同材料和几何形状)以确保应力波均匀性。

图3 (a) 电磁双轴四向霍普金森棒加载系统示意图;(b) 试验局部示意图。

结果与讨论

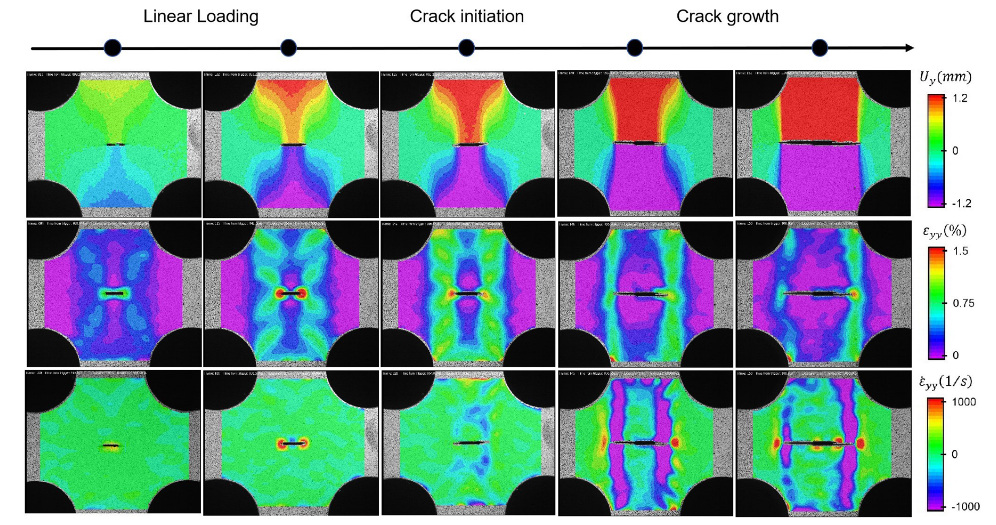

图 4 显示了高速双轴拉伸破坏过程中代表性阶段的 DIC 分析结果(载荷比 f = 1)。在整个加载过程中,通过 DIC 计算获得的位移场以及中央裂纹两侧裂纹尖端的应变场均表现出极佳的对称性。在裂纹尖端观察到一个明显的高应变率区域,清楚地反映了材料在裂纹产生和扩展过程中的强烈局部变形行为。此外,在裂纹萌发后,裂纹尖端后方出现了一个明显的负应变率区域。这一现象说明该区域的材料经历了快速的局部卸载和应力释放。

图4 典型临界阶段(f = 1)高速破坏过程中位移、应变和应变率的 DIC 分析结果。

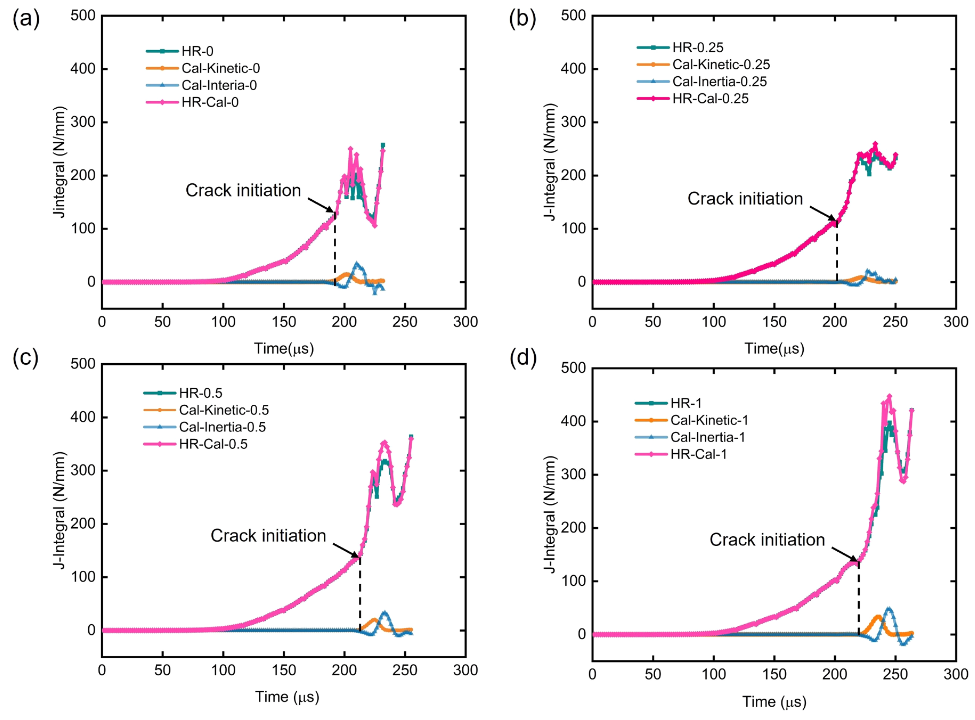

横向断裂韧性是影响纤维增强复合材料损伤容限和缺口敏感性的关键因素。如图 9 所示,在裂纹扩展的早期阶段、在应力波通过材料传播时,这些能量会重新分布并部分转化为动能,从而导致裂纹尖端附近的应变率显著上升。当应力波在材料中传播时,这些能量会重新分布并部分转化为动能,从而导致裂纹尖端附近的应变率显著上升。应变率的升高会导致局部快速变形和应力重新分布。此外,裂纹尖端还出现了局部惯性滞后效应,反映了由于动态惯性而产生的瞬时加速阻力。随着裂纹的加速扩展和材料的动态响应,局部应力会进一步重新分布,导致动能暂时下降。在裂纹生长的后期阶段,惯性效应会变得更加明显,从而影响裂纹的稳定性和扩展轨迹。

图5 不同负载率下的动态 J 积分项比较。

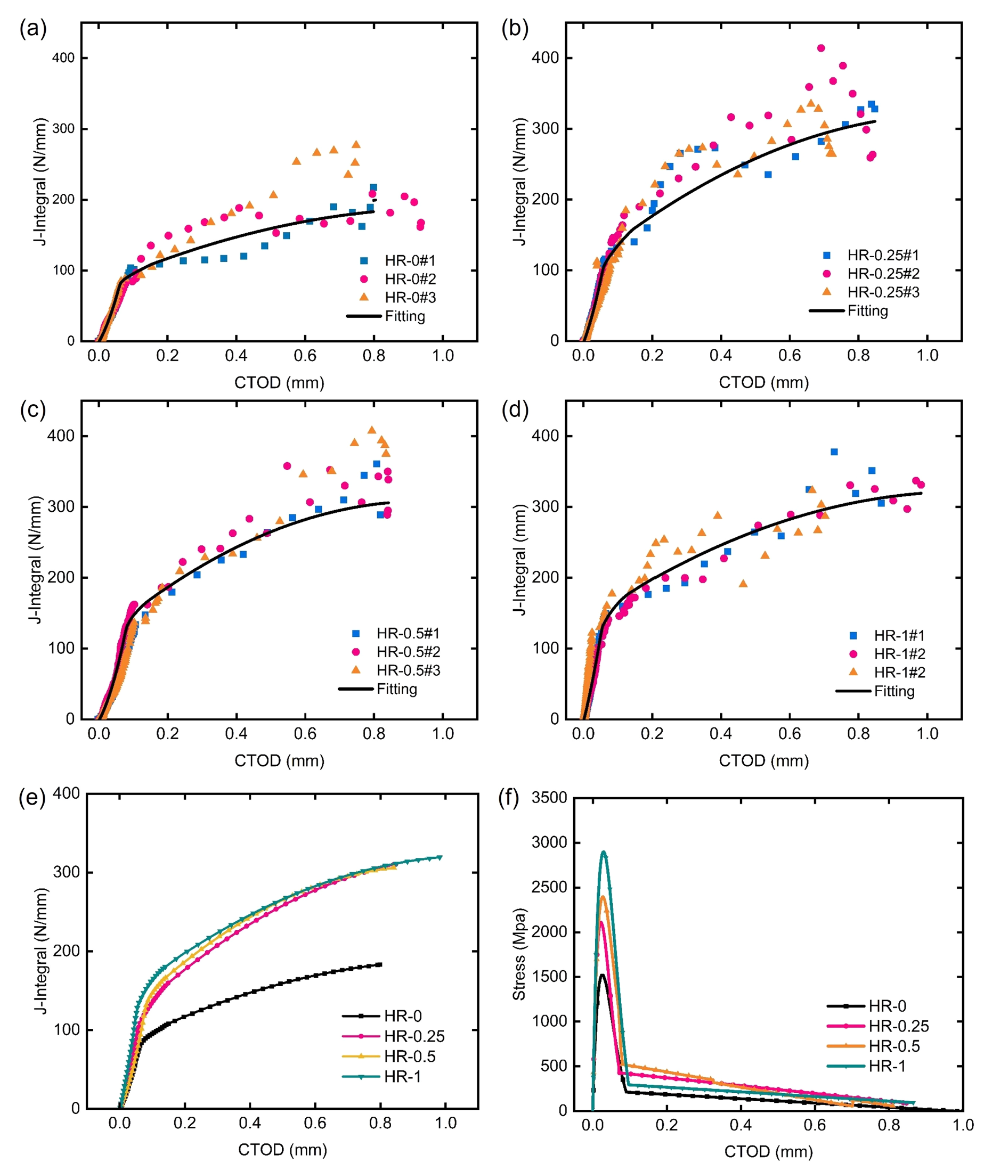

通过对动态加载条件下获取的 CTOD 数据进行微分,从 CTOD-J 关系中推导出内聚律曲线。这种方法能有效捕捉裂纹尖端的局部损伤行为,由于其精确性和计算效率,非常适合高速率应用。如图 6 所示,在双轴拉伸加载条件下,横向应力的存在缓解了裂纹尖端的应力集中,从而降低了材料对裂纹萌发的敏感性并延迟了破坏的发生。因此,裂纹萌发的临界条件升高,从而有效地抑制裂纹的早期发展。初始断裂韧性会随着横向载荷比的增加而增加。

图6 不同动载荷比下的 CTOD-J 复制品和相应的拟合曲线:(a)f = 0,(b)f = 0.25,(c)f = 0.5,(d)f = 1,(e)CTOD-J 拟合曲线,(f)不同动载荷比下的内聚区定律曲线。

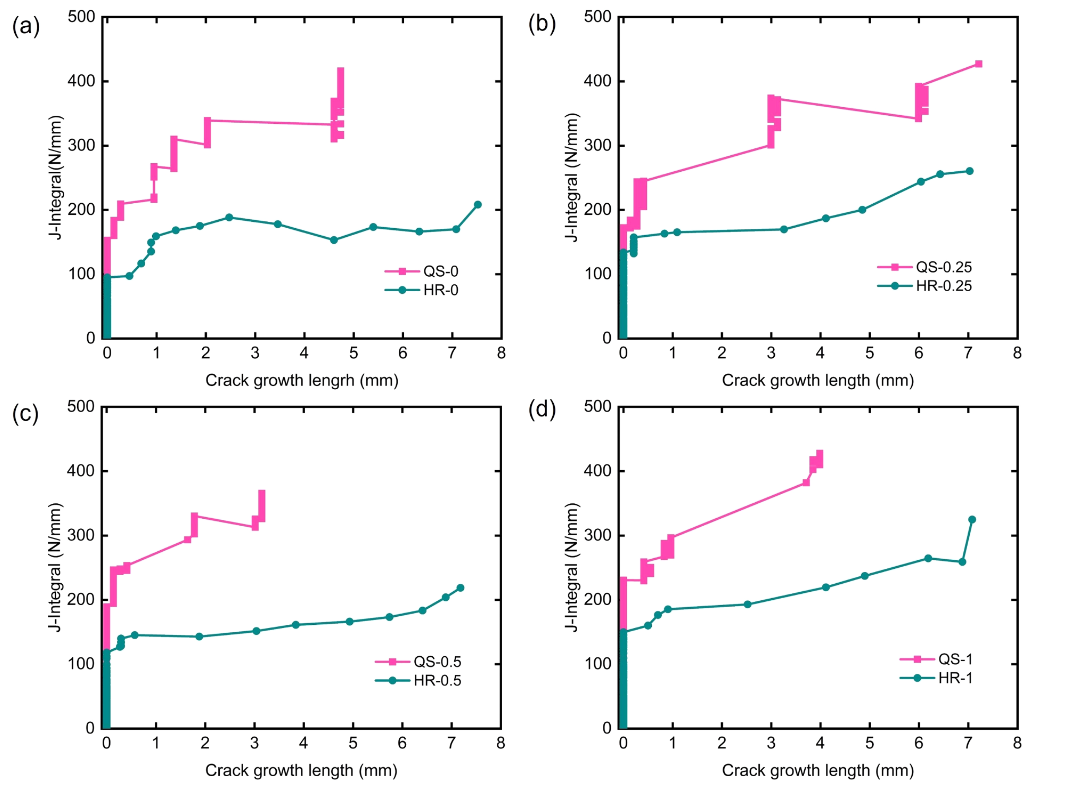

图 7 显示了不同位移速率和载荷比下的代表性 R 曲线。与准静态条件相比,在高速加载条件下,裂纹萌发和扩展的断裂韧性值都明显降低。所观察到的韧性降低主要归因于与时间相关的增韧机制(如纤维桥接)的激活程度有限,这种机制需要足够的时间和变形才能充分发挥作用。在裂纹快速扩展的条件下,这些机制会受到明显抑制,导致能量耗散减少。

图7 在不同负载率的准静态和高速加载条件下纤维拉伸破坏的 R 曲线比较:(a) f = 0,(b) f = 0.25,(c) f = 0.5,(d) f = 1。

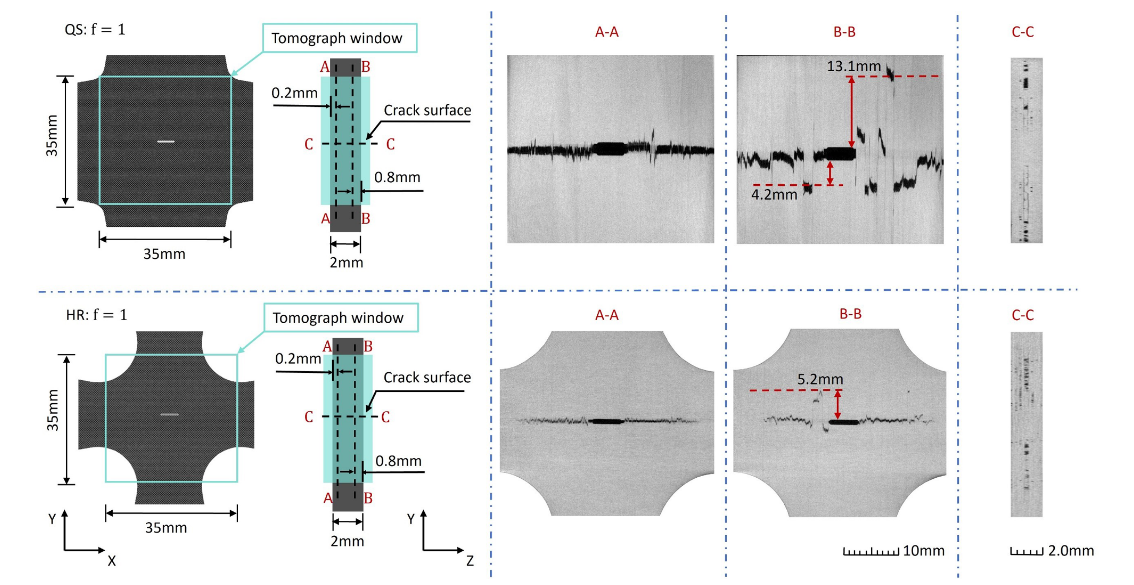

使用 X 射线 CT 对不同加载比和位移率下的典型失效试样进行了检查,如图 13 所示。在双轴拉伸加载下,主要的破坏模式从表面附近的纤维断裂过渡到内部的纤维拉出,反映了一种渐进的破坏演变机制。纤维拉出过程通过纤维桥接促进了额外的能量耗散,从而增强了抗裂纹生长能力。这种断裂行为与 R 曲线结果一致,在 R 曲线结果中,准静态加载下纤维桥接的增加导致了更明显的增韧效果。

图8 CT 断层扫描窗口位置和代表性横截面图像:A 和 B 代表 XY 截面(0◦ 层),C 显示裂纹表面的 YZ 截面。

结论

1. 位移速率显著影响断裂行为。在高应变率加载下,动态断裂韧性比准静态条件降低了约30%。这种降低表明快速裂纹扩展过程中能量耗散能力减弱。

2. 载荷比也起着关键作用。随着横向载荷比的增加,初始断裂韧性和内聚力定律曲线软化段的强度都呈现出明显的上升趋势。这表明横向加载缓解了裂纹尖端应力集中并增强了断裂能量吸收。

3. X射线CT揭示了明显的速率依赖性断裂机制。高应变率加载抑制了纤维桥联,这由较短的拔出长度证明。相比之下,准静态加载促进了广泛的纤维拔出和持续的桥联,导致更大的能量耗散。这些微观结构差异解释了动态条件下断裂能量的减少。

这些结果为现实世界应用(如航空航天、汽车和国防结构)中常见的多轴应力状态下的动态断裂行为提供了新的见解。更重要的是,所提出的实验方法表现出很强的可重复性、高时间分辨率和稳健的应力平衡,为未来的多轴断裂建模奠定了可靠的基础。未来的工作将旨在优化试样几何形状并提高控制精度,以实现在更广泛的加载条件下进行多速率测试。

文章来源

Feng Y, Lei C, Shi J, et al. Fracture characterization of composite laminates under dynamic biaxial tensile loading[J]. International Journal of Impact Engineering, 2025: 105526.

原文链接

https://doi.org/10.1016/j.ijimpeng.2025.105526