双轴拉伸载荷下交叉铺层碳纤维增强聚合物复合材料层合板的层间断裂韧性

研究背景

纤维增强复合材料在航空航天应用中日益突出,并广泛用于机身和机翼等主要结构的制造。在这些应用中,复合材料通常承受多种应力或载荷的组合以实现所需的结构性能。在层合复合材料观察到的各种失效模式中,拉伸载荷下的纤维失效是一个主要问题,通常导致灾难性失效和完全丧失承载能力。实验测定纤维主导的拉伸失效下的断裂韧性是表征复合材料性能和确保结构安全设计的关键参数。然而,大多数现有研究基于单轴拉伸条件,这可能无法准确预测真实世界多轴应力状态下的断裂行 为。为了全面了解复合材料在复杂应力条件下的力学行为,进行双轴和多轴测试至关重要

2025年,西北工业大学崔浩教授团队在《Engineering Fracture Mechanics》发表了以Translaminar fracture toughness of carbon fibre reinforced polymer composite laminates with cross-ply configuration under biaxial tensile loading为题的文章。研究人员提出了一种新的测试方法,用于研究复合材料层合板在双轴载荷下的纤维拉伸断裂韧性。制备了带有中心预裂纹的十字形试样,并在纵向和横向同时以不同载荷比进行加载。基于数字图像相关(DIC)获得的全场应变数据,采用J积分方法计算了裂纹萌生和扩展过程中的断裂韧性。研究发现,裂纹萌生和扩展依赖于加载比,纵向纤维拉伸断裂韧性随着横向应力的增加而增加。断裂机理分析表明,断裂韧性的增加可能归因于横向应力降低了裂纹尖端的应力集中,这促进了断裂过程区(FPZ)的稳定增长,并导致纤维拔出长度增加。

本文研究人员进行的试验研究在本公司Hercuil NOIA-150双轴试验机完成

试样制备与试验设置

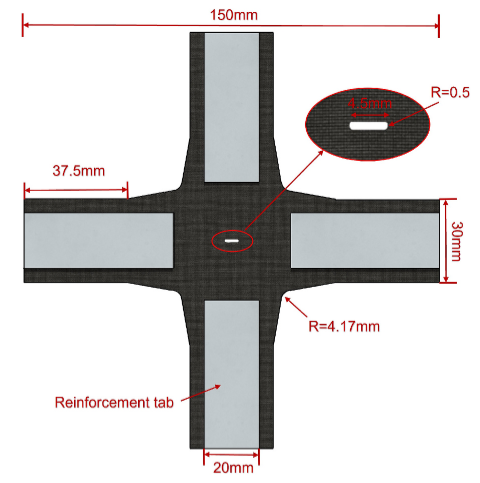

此项研究中提出的试样设计是对先前为双轴失效强度测试开发的十字形试样的改进。在中心引入了一个预裂纹以引发层间裂纹,该裂纹可以向两个方向扩展。采用了交叉铺层,使裂纹能够沿Y轴穿过纵向纤维扩展,而沿X轴的纤维有助于引导裂纹沿所需路径扩展。为了增强载荷传递并最小化应力集中,使用3M DP420环氧树脂胶粘剂将2 mm厚的准各向同性GFRP加强片粘接到十字形试样上。使用T700/LT03A单向预浸料制造330 × 330 mm²的复合材料板,铺层为[90/0]4s,标称厚度为2 mm。

图1 十字形试样几何尺寸

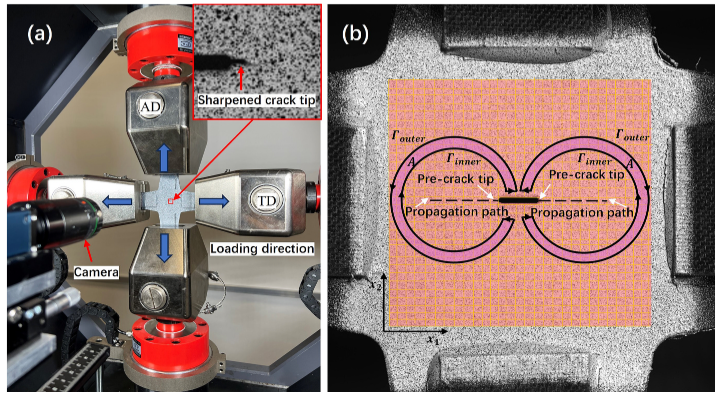

双轴拉伸测试均使用Hercuil NOIA-150双轴试验机进行,该机加载能力为150 kN。测试以0.18 mm/min的恒定加载速率进行,载荷和位移值以10 Hz的频率记录。实验在四种不同的双轴载荷比下进行,表示为f = F1 : F2,其中F1和F2分别代表在横向(TD)和轴向(AD)施加的载荷。参数f的范围为0、0.25、0.5和1。

图2 (a) 双轴加载测试装置; (b) 积分域和裂纹尖端两侧轮廓线的示意图。

结果讨论

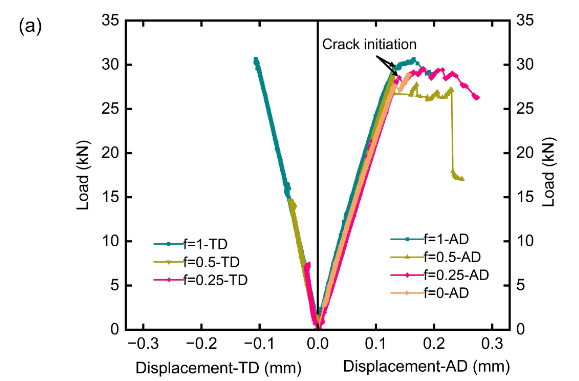

在初始加载阶段,试样表现出稳定的变形,具有线弹性行为,并且在不同加载比下刚度一致。随着载荷增加,在裂纹萌生之前,曲线出现轻微的非线性,表明轻微的基体或界面损伤开始发生。裂纹萌生后,观察到突然但轻微的载荷下降,通常伴随着可闻的裂纹形成迹象。然而,试样承受的总载荷持续增加,直到随后的裂纹扩展引发另一次载荷下降。增加加载比(f)导致裂纹萌生载荷和峰值载荷略有增加,表明横向应力部分增强了承载能力。

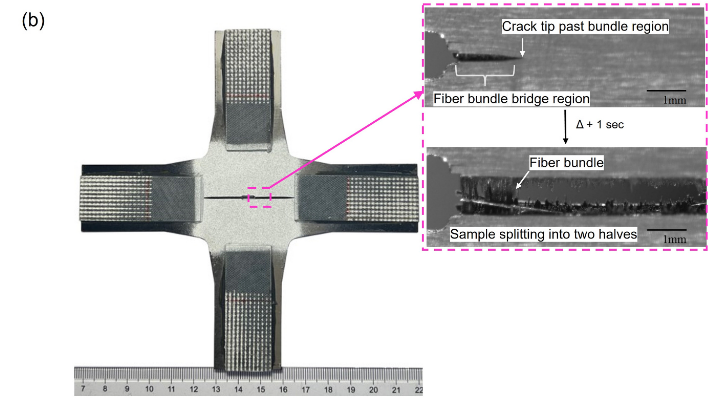

在裂纹扩展过程中,可以清楚地观察到纤维桥联,它在延迟裂纹增长方面起着至关重要的作用。在裂纹萌生时,裂纹尖端延伸到纤维束区域,其中完好的纤维有效地桥接了裂纹。这些桥联纤维重新分布了应力,减缓了裂纹增长,并使其以小增量扩展。然而,当裂纹尖端传播超出纤维束区域时,桥联效应逐渐减弱。随后,桥联纤维断裂,导致裂纹快速扩展到整个标距段并最终失效。

图3 (a) 不同载荷比 (f=0,0.25,0.5,1) 下的代表性载荷-位移曲线, (b) 双轴拉伸加载下的代表性失效样本 (f=1)

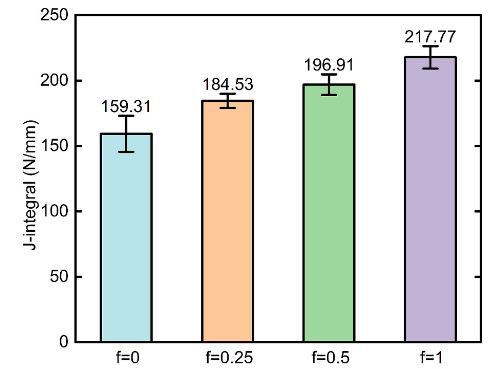

研究表明,不同加载比下的平均初始断裂韧性显示出对加载模式的明显依赖性。具体而言,双轴加载下的断裂韧性高于单轴加载下的断裂韧性,表明横向应力的存在有助于提高抗裂纹扩展能力。此外,断裂韧性值与加载比呈正相关。然而,尽管这种趋势在不同的双轴应力条件下持续存在,但随着加载比的增加,断裂韧性的增加率逐渐变小。这表明,虽然横向应力有助于抑制裂纹萌生,但其边际效应在较高的双轴加载条件下减弱。

图4 不同载荷比下获得的断裂韧性值

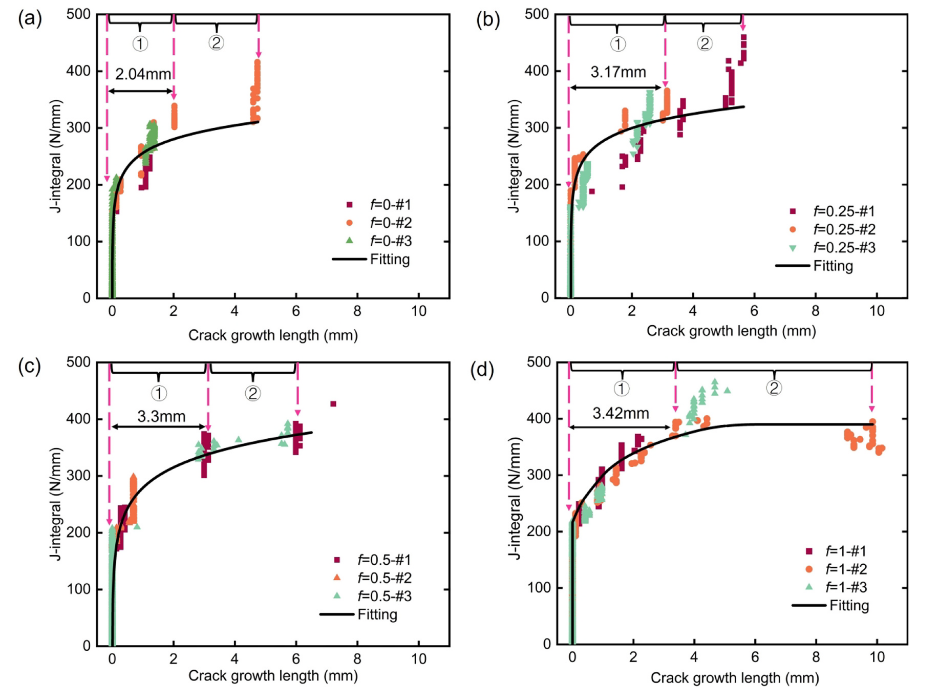

从 R 曲线分析得出的ljpz值随着加载比的增加而逐渐增加,这与使用 J 积分迭代法估计的ljpz值观察到的趋势一致。然而,在单轴加载条件下,裂纹扩展的不稳定性和试样内有限的裂纹增长可能导致数据点不足,难以建立明显的 R 曲线。在双轴加载条件下,增强的 R 曲线增韧效应主要源于裂纹尖端基体开裂和裂纹后方纤维桥联的共同影响。这种相互作用稳定了裂纹扩展并延长了 FPZ,导致比 J 积分法得出的ljpz值更大。

图5 不同加载比下的 R 曲线 (①萌生区, ② 不稳定扩展区)

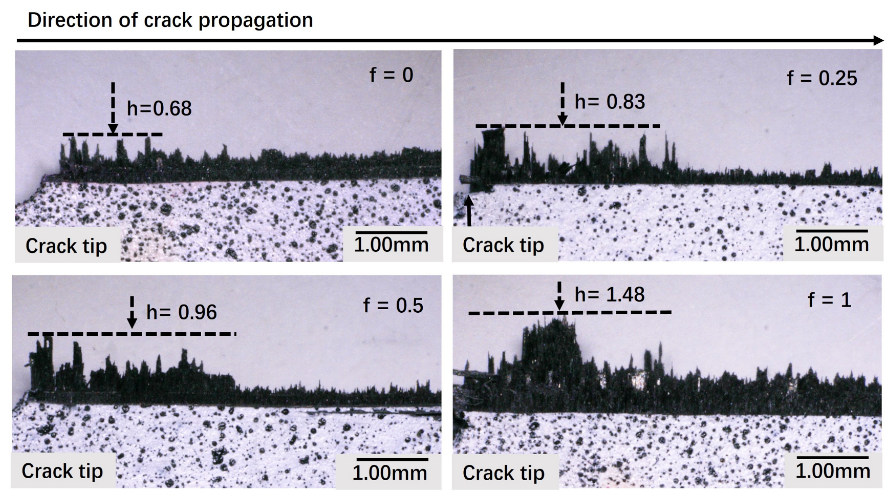

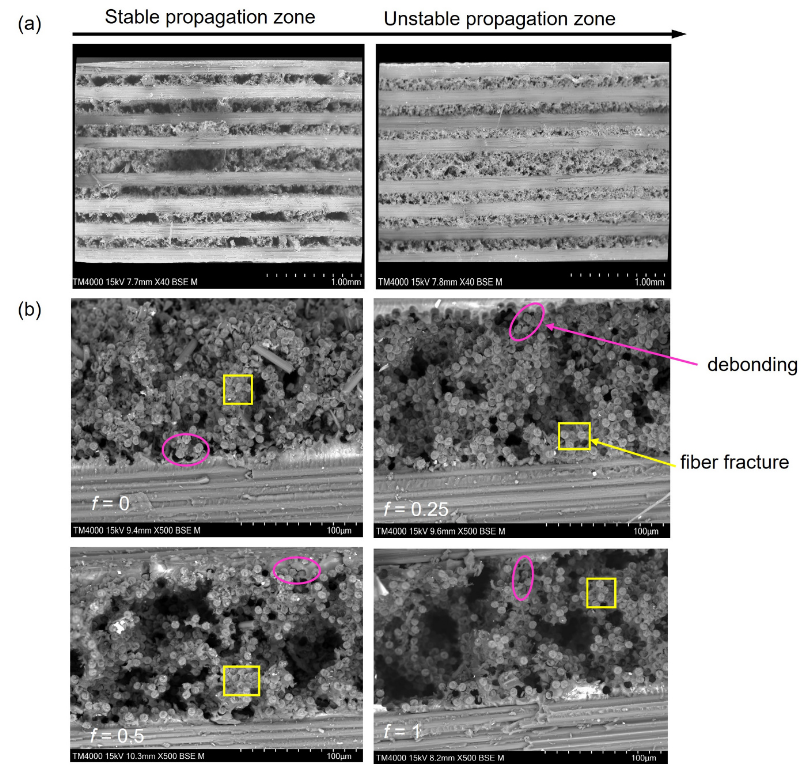

在裂纹尖端附近,观察到明显的纤维块或柱被拔出,指示了稳定裂纹扩展阶段。相反,离裂纹尖端较远的区域显示出相对光滑的断裂表面,象征着不稳定裂纹扩展阶段,这通常对应于脆性断裂行为。在单轴加载下,纤维拔出长度在稳定和不稳定扩展阶段之间差异极小。然而,随着加载比的增加,裂纹尖端处的纤维拔出高度 (\(h\)) 逐渐增加,范围从 0.68 mm 到 1.48 mm。

图6 光学显微镜下的断裂形态

断裂表面形态一致地表现出两个不同的区域:稳定扩展区和不稳定扩展区。在稳定扩展区,观察到明显的纤维束拔出特征,并伴有纤维束脱离后留下的沟槽。这个渐进式的断裂过程是由纤维拔出和界面脱粘驱动的,有助于稳定的裂纹增长。相反,不稳定扩展区的断裂表面显得相对光滑,指示了脆性断裂行为。尽管拔出纤维束的直径在不同加载比下保持一致,但拔出高度随着加载比的增加而增加。这种行为表明,纤维-基体界面处的摩擦滑移随着横向应力的增加而变得更加明显,促进了能量耗散并增强了抗断裂能力。

图7 断裂表面的代表性 SEM 图像: (a) ( f = 1 ) 下低放大倍率的裂纹萌生区和不稳定扩展区, (b) 不同加载比下的裂纹萌生区

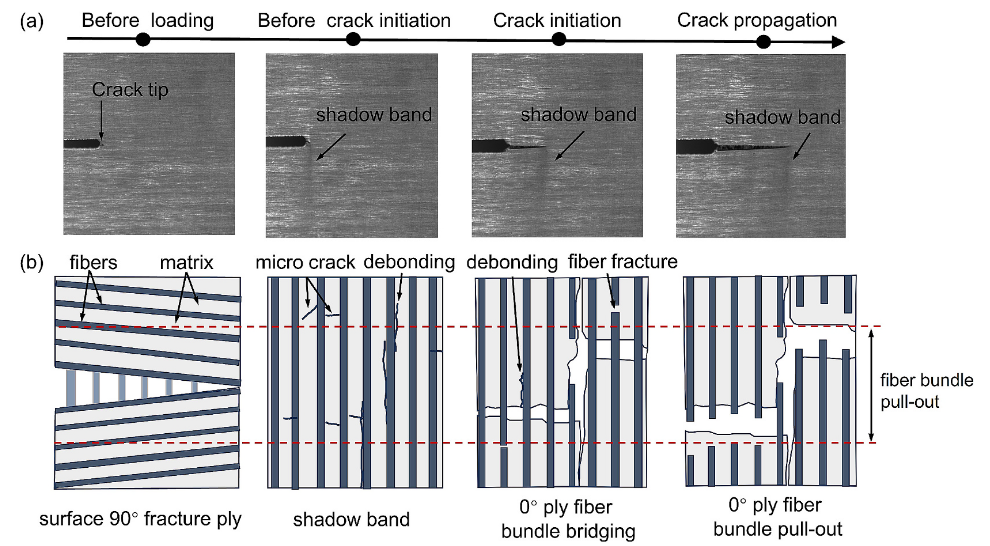

在不同加载比下,裂纹尖端附近观察到垂直于裂纹方向的明显阴影带。这些阴影带在裂纹萌生之前出现,标志着由纤维-基体界面损伤引起的局部应变集中的开始。这种应变集中源于0°纤维的高模量,它限制了裂纹扩展,同时在纤维-基体界面处诱发局部应力积聚。由此产生的脱粘导致应变局部化,表现为可见的阴影带。这些阴影带是演化中的 FPZ 的视觉指示器,标记了微裂纹、界面脱粘和局部损伤累积的区域。

图8 (a) 阴影带的裂纹尖端, (b) 纤维束损伤演化机制

全文总结

此研究使用全场应变测量和 J 积分方法确定了十字形试样在不同加载比下的纤维拉伸断裂韧性。此外,在双轴加载条件下估计了lfpz,以提高对复杂应力状态下材料损伤演化和失效机制的理解。

这项研究关于纤维主导失效得出了一些值得注意的发现。其中,DIC-J 方法被证明能有效可靠地计算双轴拉伸加载条件下的断裂韧性。加载模式是影响断裂韧性的关键因素。具体而言,双轴加载下获得的值显著超过单轴加载下观察到的值。此外,尽管双轴加载下的断裂韧性对加载比的增量增加敏感性有限,但始终观察到整体的上升趋势。这种正相关与 ljpz的增长很好地对应。观察到的趋势主要与损伤过程中纤维束拔出长度的放大以及摩擦耗散效应的增强有关。

在未来的双轴加载研究中,考虑扩大十字形试样的标距段范围,以拓宽收集的裂纹扩展数据范围,从而促进创建全面的 R 曲线。此外,研究双轴加载条件下不同角度的混合模式裂纹扩展的影响具有巨大潜力。这些研究方向有望为复合材料结构的安全和稳健设计提供更深入的见解。

文章来源

Feng Y, Wang J, Zhao Y, et al. Translaminar fracture toughness of carbon fibre reinforced polymer composite laminates with cross-ply configuration under biaxial tensile loading[J]. Engineering Fracture Mechanics, 2025: 111386.

原文链接

https://doi.org/10.1016/j.engfracmech.2025.111386