超薄层碳纤维增强复合材料双轴拉伸失效行为研究

研究背景

超薄层复合材料因其优异的力学性能在航空航天和高性能结构制造领域得到了广泛研究和应用。美国空军研究实验室和日本宇宙航空研究开发机构等研究机构已将超薄层复合材料用于低温压力容器的开发。纤维增强复合材料在双轴应力状态下的力学性能对压力容器的研究非常重要。研究超薄层复合材料在复杂应力状态下的力学性能具有重要的工程意义和理论价值。标准复合材料的单层厚度通常超过100 μm。随着纤维束展开技术的发展,复合材料的最薄单层厚度可达15 μm。减小复合材料单层厚度有助于提高材料微观结构的均匀性,增加制造过程中基体材料的流动性,并减少层内树脂富集区和孔隙的出现。当复合材料单层厚度降至30 μm以下时,称为超薄层复合材料。在超薄层复合材料中,界面边界变得不明显,层板内纤维分布更加均匀。减小单层厚度可延缓复合材料层间和层内损伤的发生和扩展,从而进一步提升其力学性能。

2024年,大连理工研究团队在《Composites Science and Technology》发表了以Study on biaxial tensile failure behavior of ultra-thin-ply carbon fiber reinforced composites为题的文章。研究人员制备了层厚分别为24 μm和100 μm的准各向同性层压板十字形双轴试验试样,并进行了应力比为0:1、1:1和2:1的双轴拉伸实验,建立了超薄层复合材料在双轴拉伸条件下的失效包络线,并与标准层复合材料进行了对比。最后,通过分析试样的断裂表面和声发射信号,揭示了超薄层碳纤维增强复合材料在双轴应力状态下的失效机制。

试样设计

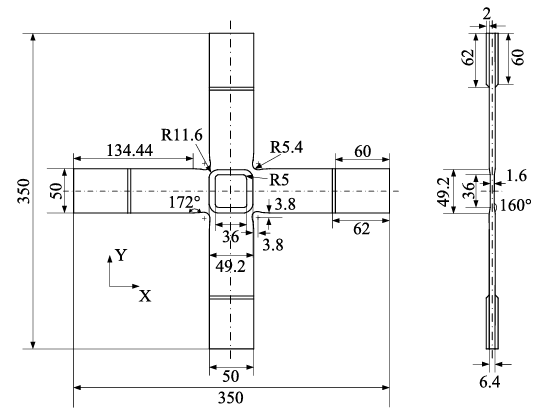

十字形双轴试验试样主要包括三部分:中心双轴区域、过渡区域和加载臂区域。设计双轴试验试样时关注的主要参数包括厚度比(中心区域与加载区域的厚度比)、中心区域的几何尺寸、过渡区域的过渡角度以及加载臂交点的过渡半径。

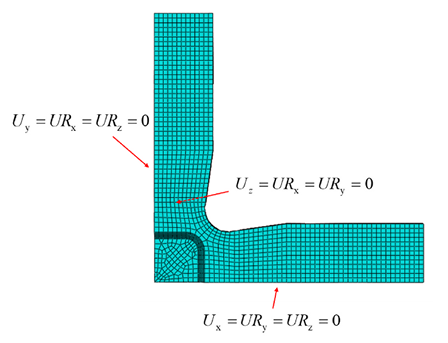

使用有限元软件ABAQUS创建了十字形双轴试验试样的1/8有限元模型。在有限元模型的左、下和后边界上施加对称边界条件,使用的单元类型为连续壳(SC8R)。中心区域的厚度设置为1.6 mm,过渡半径为5.4 mm,颈缩角度为8°。以1:1的单位长度位移比例施加双轴载荷,并对不同几何参数的结果进行比较分析。

图 1十字形试样有限元模型

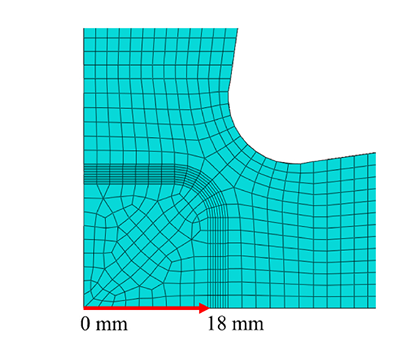

沿试样中心轴线提取节点的最大主应变和Hashin失效系数,以评估试样中心双轴区域的应变分布和预测失效位置。

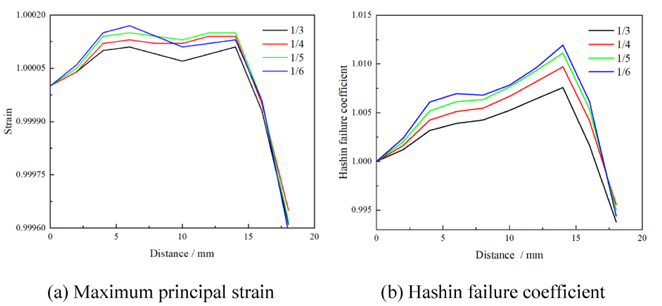

图 2展示了层厚比试样沿轴线的最大主应变和Hashin失效系数的变化。结果表明,层厚比对试样中心区域的应变分布和失效位置有显著影响。优化后的层厚比设计能够有效提高应变均匀性并减少局部应力集中。

图 2过渡面积倒角为20°时层厚比对试件轴向应变和哈辛破坏系数的影响

进一步对过渡区域的厚度比进行设计和研究,以满足双轴试验试样的要求。优化后的设计能够有效提高应变均匀性并减少局部应力集中。

图 3 十字形试样尺寸

试验方法

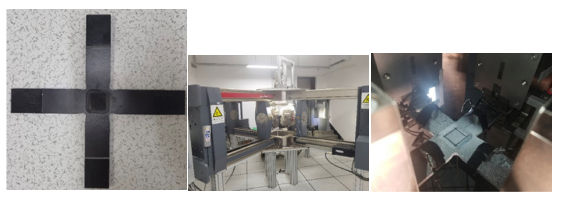

实验材料为单层厚度分别为24 μm(超薄层)和100 μm(标准层)的准各向同性层压板。复合材料的基体为环氧树脂(CAS编号:25085-99-8),纤维为Toray T700s,体积分数为50%。复合材料层压板采用热压工艺制备:预浸料按既定铺层方法手工铺叠,完成铺叠的模具转移至热压机,以每分钟2°C的速率升温至145°C,施加2 MPa的压力,保压保温35分钟后冷却20分钟脱模。十字形层压板采用机械加工方法切割,测试区域铣削。GFRP加强片使用环氧树脂胶粘剂粘贴在端部。双轴拉伸试验使用德国Zwick-Z150数字双轴加载试验系统进行,如图 4所示。施加了三种不同的双轴X-Y载荷比:0:1、2:1和1:1。每种载荷比测试三次。

图 4试验平台

结果分析

图 5展示了超薄层和标准层准各向同性层压板的单轴拉伸强度和失效模式。结果表明,超薄层层压板的拉伸强度是标准层层压板的1.56倍。由于±45°层的面内剪切断裂,标准层厚度复合材料试样的断裂面为45°。超薄层复合材料试样的断裂面相对平整,断裂面的纤维全部断裂。

图 5 单轴拉伸试样的破坏强度和破坏模式

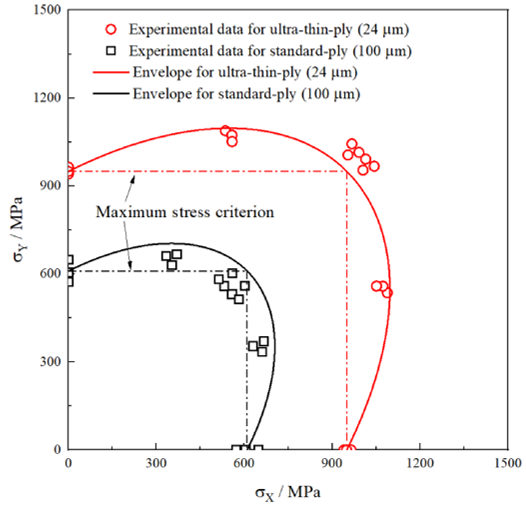

超薄层层压板的实验数据点位于最大应力准则包络线之外,并分布在双轴包络线两侧;标准层层压板的实验数据点位于双轴包络线内,并分布在最大应力准则包络线两侧。因此,在预测多轴应力条件下超薄层层压板结构的力学性能时,采用考虑双轴应力状态的失效准则更为准确。

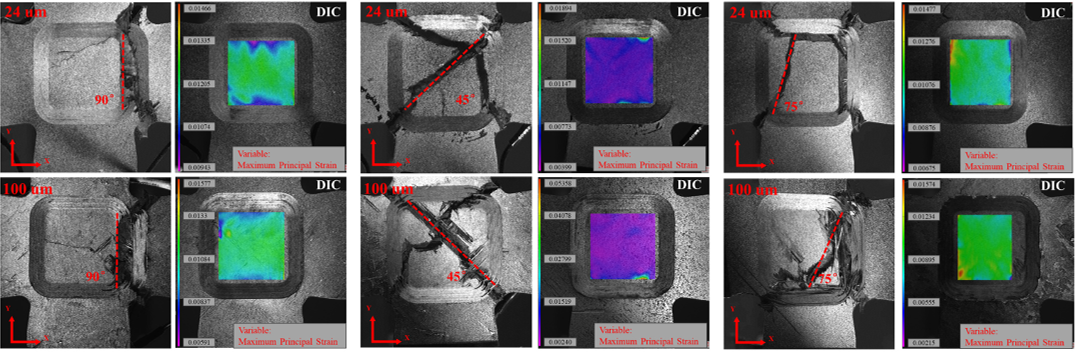

图 6双轴拉伸失效包络面

标准层层压板和超薄层层压板在双轴加载下的裂纹方向均与X方向一致。0:1载荷比试样的裂纹与X方向呈90°角。在0:1载荷比下,中心区域边缘出现应力集中,Y方向的加载臂也分担了中心区域的部分载荷,导致断裂发生在中心区域边缘。随着载荷比减小,中心区域的应力分布更加均匀,裂纹与X方向的夹角减小,更接近试样中心。2:1载荷比下的裂纹角度为75°,1:1载荷比下为45°。此外,超薄层层压板的断裂面相对平坦,表明其失效模式从面内剪切引起的基体失效转变为±45°层的纤维断裂,并抑制了分层。相比之下,标准层层压板表现出明显的锯齿状裂纹路径和分层。标准层厚度复合材料的±45°层通常表现为基体失效引起的面内剪切失效,纤维未断裂,因此纤维的承载能力未被充分挖掘。此外,层压板中的±45°层通常在面内剪切失效后引发分层。在相邻层的约束下,超薄层复合材料的±45°层发生纤维断裂,平坦的失效表面不易引发分层,从而显著提高了承载能力。在单轴加载下,±45°层中纤维的主应力方向与纤维方向呈45°角,而在双轴加载下,该角度减小,从而进一步提高了承载能力。

图 7双轴拉伸试样的失效模式

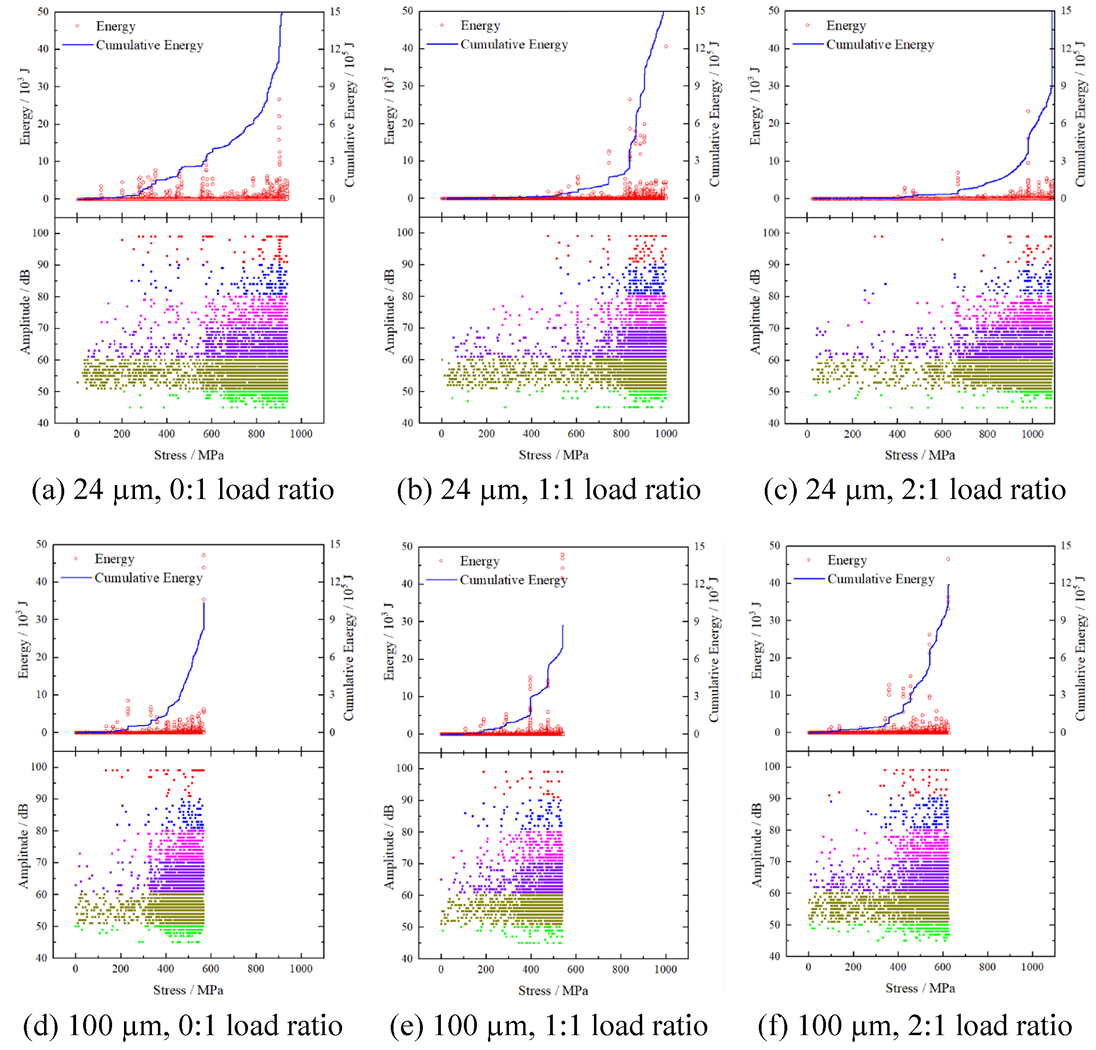

在双轴加载下,超薄层层压板中幅度超过80 dB的信号出现在明显更高的应力水平,且低应力区域的能量信号显著减少,导致累积能量的增长速度较慢。标准层层压板在双轴加载下70-100 dB范围内的应力水平和累积能量增长速度与单轴加载相似。幅度超过70 dB时,碳纤维增强复合材料的损伤模式为分层,幅度超过80 dB时为纤维断裂。在双轴应力条件下,超薄层层压板在抑制分层和延缓纤维断裂方面表现出明显优势。相同载荷比下,100 μm标准层层压板的累积能量增长梯度更强,表明层压板内发生了突然的宏观损伤。此外,相同应力比下,超薄层层压板的累积能量高于标准层层压板。这归因于复合材料薄层对分层的抑制,使得损伤模式从面内剪切引起的基体失效转变为相邻层约束下的纤维断裂。

图 8 X方向声发射和应力关系

全文总结

1. 超薄层复合材料中双轴应力的相互影响效应高于标准层层压板。在预测多轴应力条件下超薄层复合材料结构的力学性能时,需采用考虑双轴应力状态的失效准则。

2. 在双轴加载下,超薄层复合材料表现出更强的分层抑制能力和延迟纤维失效的能力。复合材料单层厚度的减小使得±45°层的失效模式从基体失效转变为纤维断裂,从而在相同载荷比下表现出更高的声发射累积能量。

文章来源: Liu Y, Ren Z, Han Y, et al. Study on biaxial tensile failure behavior of ultra-thin-ply carbon fiber reinforced composites[J]. Composites Science and Technology, 2024, 251: 110544.