平面双轴载荷作用下AA7475-T761铝合金的屈服轨迹和织构演变的试验分析研究

概要

AA7475 铝合金常作为结构材料应用于航空航天领域和汽车领域,如飞机机翼梁、机身蒙皮、机身框架和汽车的零部件。然而,这些组件在使用过程中会经历复杂的负载条件,需要获取可靠的实验双轴应力-应变和屈服数据,以确保其安全和优化的设计。

《Journal of Alloys and Compounds》期刊2024年9月发表了印度理工学院机械工程系关于AA7475-T761铝合金在平面双轴载荷作用下的屈服轨迹和织构演变研究工作,目的是研究初始晶体织构对 AA7475-T761 铝合金在不同载荷比下双轴变形响应的影响。

该工作基于十字形试样,采用2:1、4:3、1:1、3:4和1:2的五种加载比例下进行试验,并与单轴载荷作用下的变形进行对比,总结了AA7475-T761 铝合金在不同载荷条件下大应变下的屈服行为,并使用电子背散射衍射(EBSD)技术与 X 射线衍射法对试样断口进行微观结构分析和织构演变分析。

试验设计

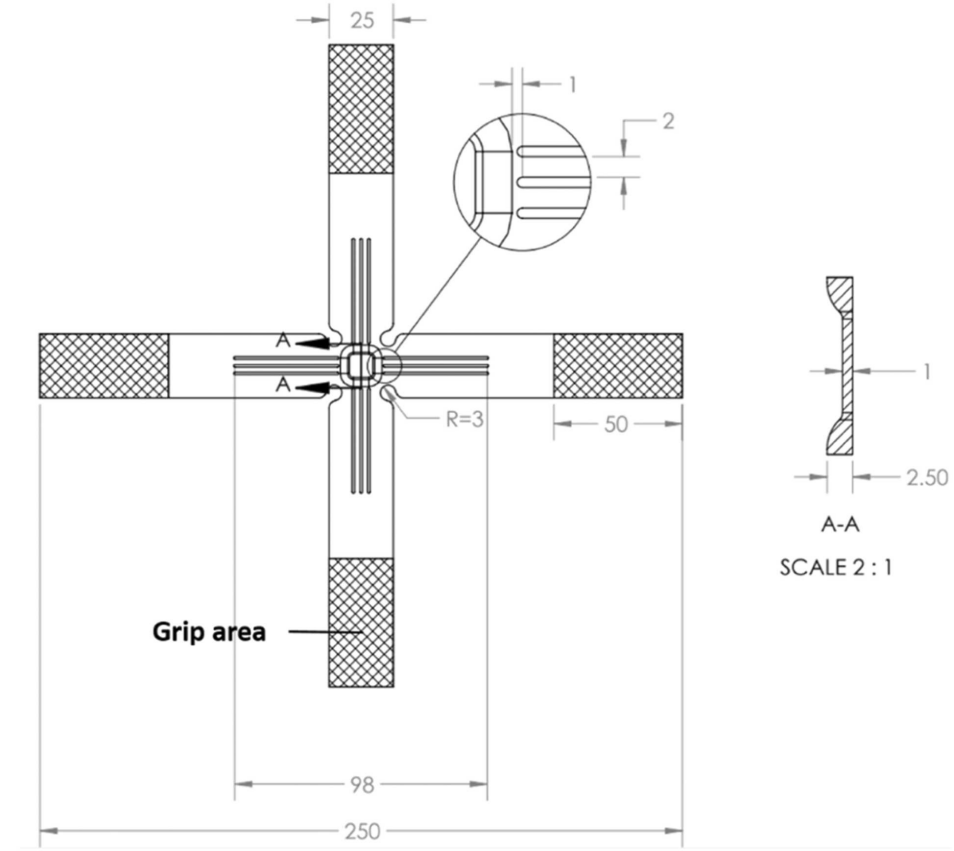

该工作使用了 AA 7475 铝合金和厚度为 2.5 mm 的 T-761 回火条件板。在每个臂上设计有三个宽 2 mm 和 40 mm 长的狭缝,标距区域为板材总厚度的 40%,以实现均匀和较大的应变。

图1 使用的十字形试样尺寸

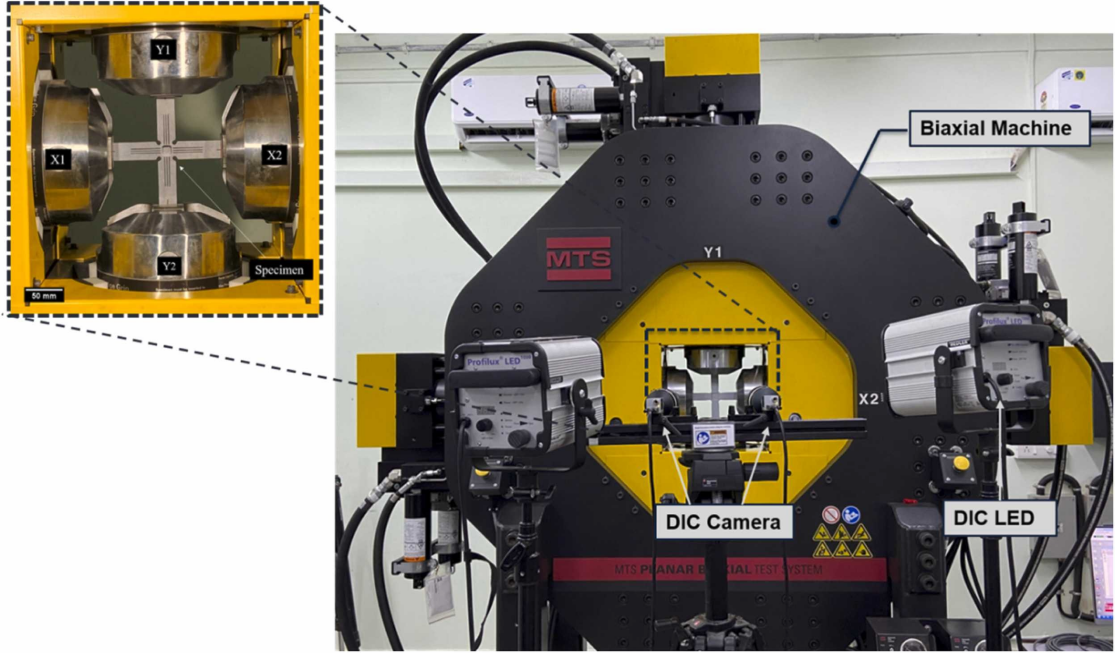

该工作中使用的双轴试验机为 MTS 100 kN伺服液压平面双轴疲劳试验机,所有双轴试验均根据加载比例在载荷控制下进行。上述五种加载比例中,始终将较低的加载速率固定为1kN/min。使用两台分辨率为 1280 x 1024 像素、每秒 2000 帧的CCD相机来进行DIC图像捕获,以每秒2帧的速度拍摄图像,使用VIC-3D软件进行分析确定试验件位移和应变。

图2 双轴测试试验机及试验平台

试验结果

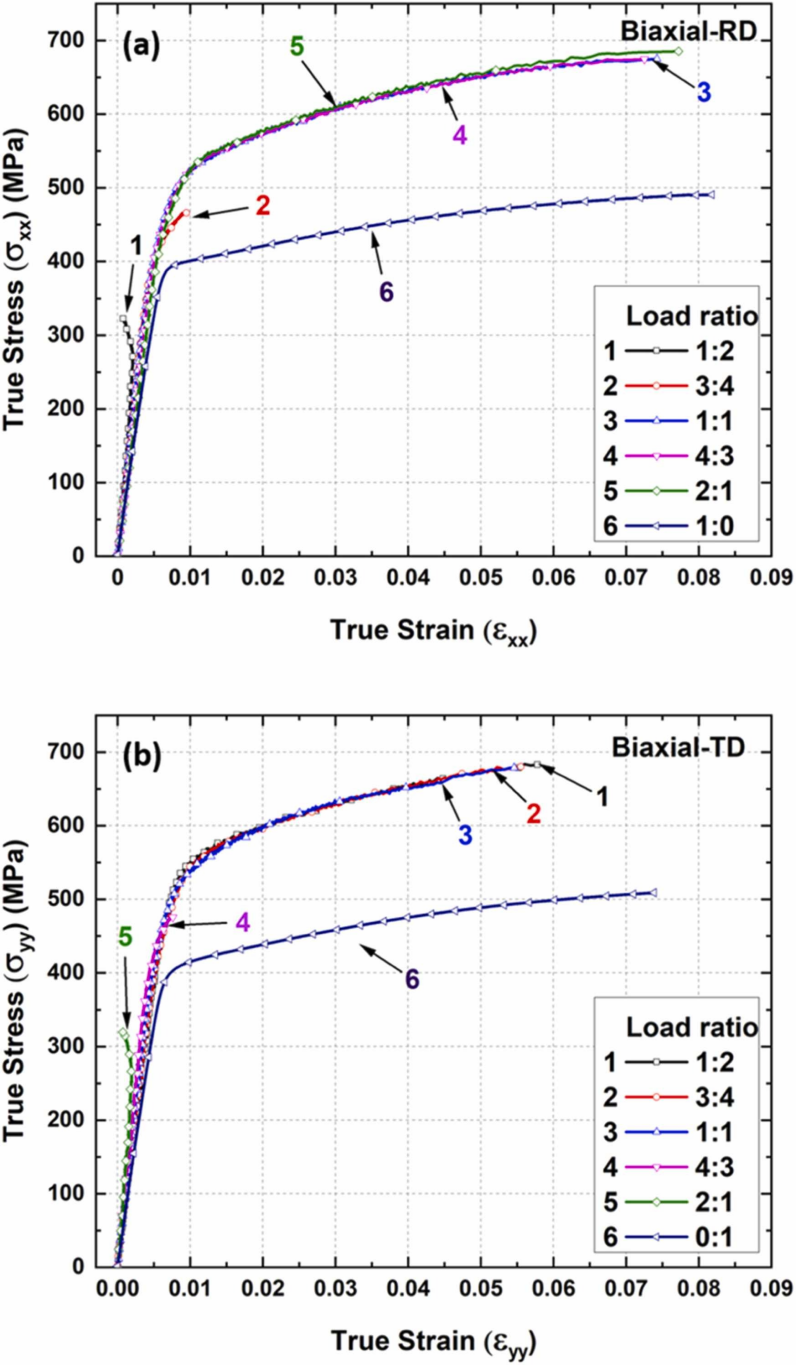

由于材料平面各向异性,AA7475 在轧向(RD) 和横向(TD) 方向上表现出不同的响应。TD中的总体应变低于RD,表明TD样品的延展性低于RD样品,与单轴拉伸测试结果相似。在双轴载荷下观察到的最大应变在 RD 方向为7.8%,非常接近单轴 RD 应变。从图3双轴屈服强度在RD和TD方向上均高于单轴屈服强度。

图3 AA7475-T761在不同载荷比下的双轴应力-应变曲线:(a) RD和(b) TD

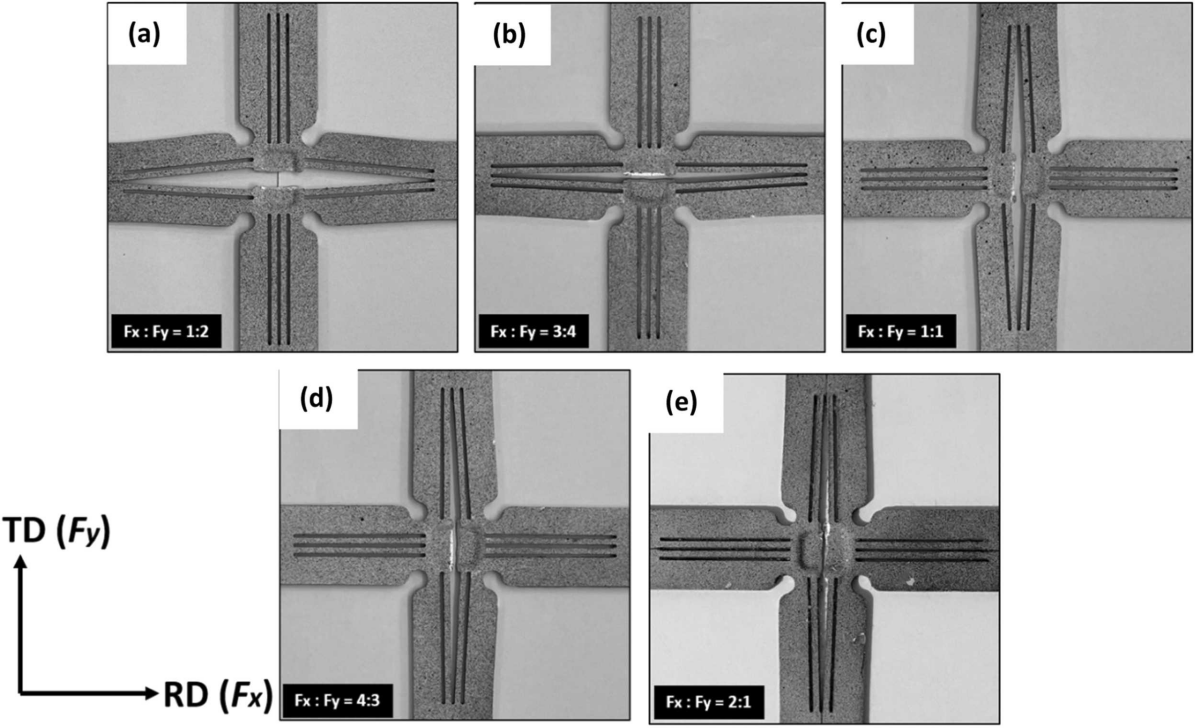

不同加载比例下,破坏均发生在十字试样的中心。当载荷比为1:2和 3:4 时,失效发生在与较高载荷方向相反的载荷方向,这意味着在 TD 中施加的力更大。当载荷比为2:1和4:3时,失效发生在与较高载荷方向相反的载荷方向上,这意味着在 RD 中施加了更高的载荷。在载荷比为 1:1 时,由于 TD 载荷方向的强度较高且延展性较低,因此在 RD 载荷方向上发生破坏。

图4 在不同载荷比(a)1:2、(b)3:4、(c)1:1、(d)4:3、(e)2:1 下进行双轴拉伸试验后的双轴试样

微观结构和织构分析

从测试结果中观察到,材料 AA7475-T761 表现出平面各向异性,伸长率随加载方向而变化。因此通过全面的断口学、微观结构和晶体织构分析来了解材料多轴载荷下的变形行为。

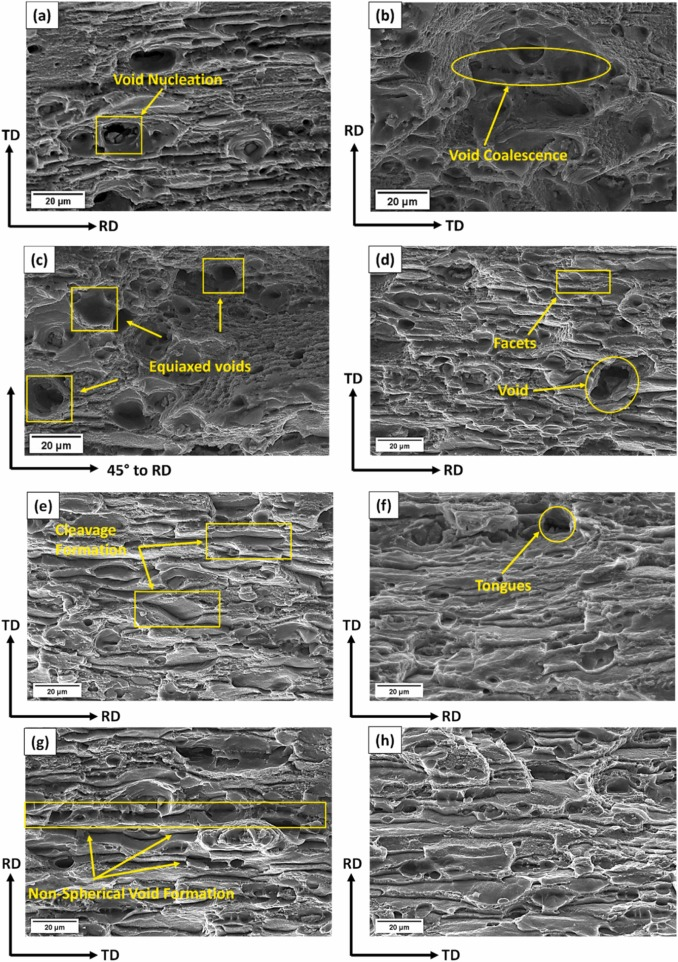

在微观结构中,断裂机制几乎是跨颗粒的,在垂直于主应力轴的平面上显示凹坑的交替区域和平行于主应力轴的剪切区域。透晶裂缝通过单个金属颗粒传播。这种类型的断裂通常是由于高应力和材料缺陷(如晶粒内的空隙或夹杂物)的组合而发生的较大的空隙是由组成颗粒的断裂引起的,而较小尺寸的空隙是颗粒/基质界面剥离的结果。

图5 在(a)RD、(b)TD、(c)DD 下进行的单轴拉伸试验的断裂图像;以及以(d)1:1 (e)2:1 (f)4:3 (g)1:2 (h)3:4进行的双轴测试

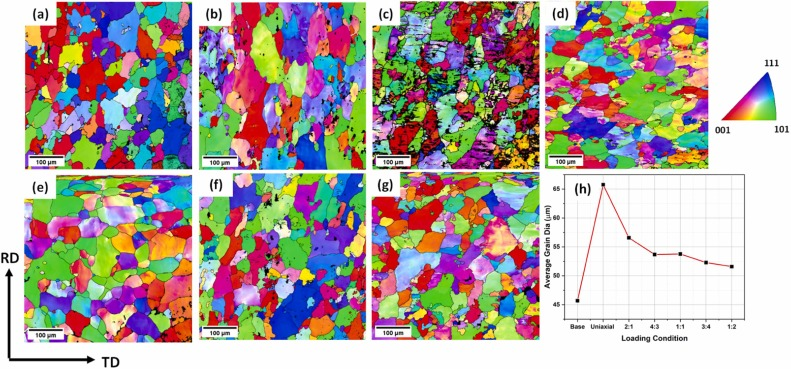

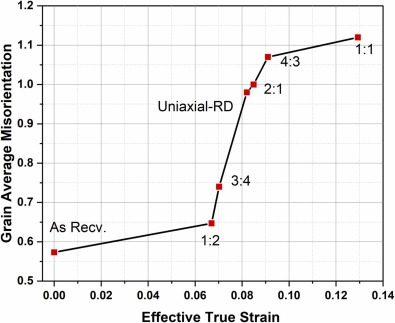

在双轴拉伸载荷下变形的样品在晶粒的形状和大小上没有明显的变化,如图6。可能的原因是在每个方向上达到的应变不是很大,但由于更有效应变较高,观察到取向差的发展。图6(c)的双轴试验件显示了一个相当大的非索引点,由于在变形过程中获得的更高有效应变(图7)。随着变形的增加,位错的密度增加,而索引减小。

图6 随机晶粒分布的反极图(a)接收时(b)单轴(c)等双轴(d)4:3(e)2:1(f)3:4(g)1:2和(h)负载条件下的平均晶粒直径。

图7 有效应变下不同载荷比下的籽粒平均取向差

全文总结

1.双轴屈服和极限强度在 RD 和 TD 方向上均高于单轴屈服和极限强度。

2.在标距区域实现的最大塑性应变为 7.8 %,并且为 AA7475-T761 构建了 Yield 基因座,直至更高的塑性应变的 0.07。将产量位点与 Hill's 48、Hill's 93 和 Yld2000-2d 产量标准进行比较。Yld2000–2d 产量标准给出了准确的预测产量基因座,偏差非常小(~1 % 误差)。

3.AA7475-T761 单轴拉伸试验样品的微观结构分析表明,空隙成核和生长是主要的失效机制,空隙由于塑性变形而聚结。断裂表面表现出带有凹坑簇的跨晶韧性断裂,而双轴拉伸试验导致韧性和脆性断裂的组合,包括解理面和凹坑。

4.织构分析表明,受RD和TD载荷比的影响,单轴变形有利于立方体和逆铜织构,而双轴变形则表现出明显的逆高斯织构及其分裂。

文章来源:Amir Hamza Siddiqui, Priya Tiwari, Jeet P. Patil, Asim Tewari, Sushil Mishra,Yield locus and texture evolution of AA7475-T761 aluminum alloy under planar biaxial loading: An experimental and analytical study,Journal of Alloys and Compounds,Volume 1000,2024,175115