基于新型试样的飞艇结构蒙皮用织物复合材料双轴强度测定

1. 摘要

近些年,高空气球(HAA)为地球观测、通信和太空探索提供了经济的平台,因此其蒙皮的囊体材料引起了广泛研究兴趣。虽然囊体材料的单轴强度已经广泛使用,但仍没有一种可以准确衡量其双轴的强度的测试方法。在之前的研究中,受到应力集中现象的严重影响,试样失效往往发生在非中心区域。由于双轴应力场只出现在中心测试区,故上述的破坏模式无法描述双轴应力状态下的材料破坏特征。

2018年,《Composite Structures》期刊发表了上海交通大学对飞艇囊体编织复合材料双轴强度的研究。该文章对三种HAA囊体材料展开了单轴、1:1双轴测试,获取了载荷-位移曲线,并通过高速相机辅助拍摄失效模式,发现当材料达到强度极限时会出现单裂缝或交叉裂缝破坏。同时,通过有限元仿真进行拟合,最终得到了囊体复合材料的失效规律,推测了第一象限内的失效包线。

2. 测试方法

2.1 材料

为达到多项性能指标要求,囊体材料通常具有复杂的微观结构。

织物复合材料一般由多层薄膜材料经过层合处理后复合而成。其中材料的持力层由经向纱线(经向 Yarns)和纬向纱线(纬向 Yarns)编织得到,在持力层的内外侧均层有若干功能层,起到保护等作用。

图1 高空飞艇囊体典型结构

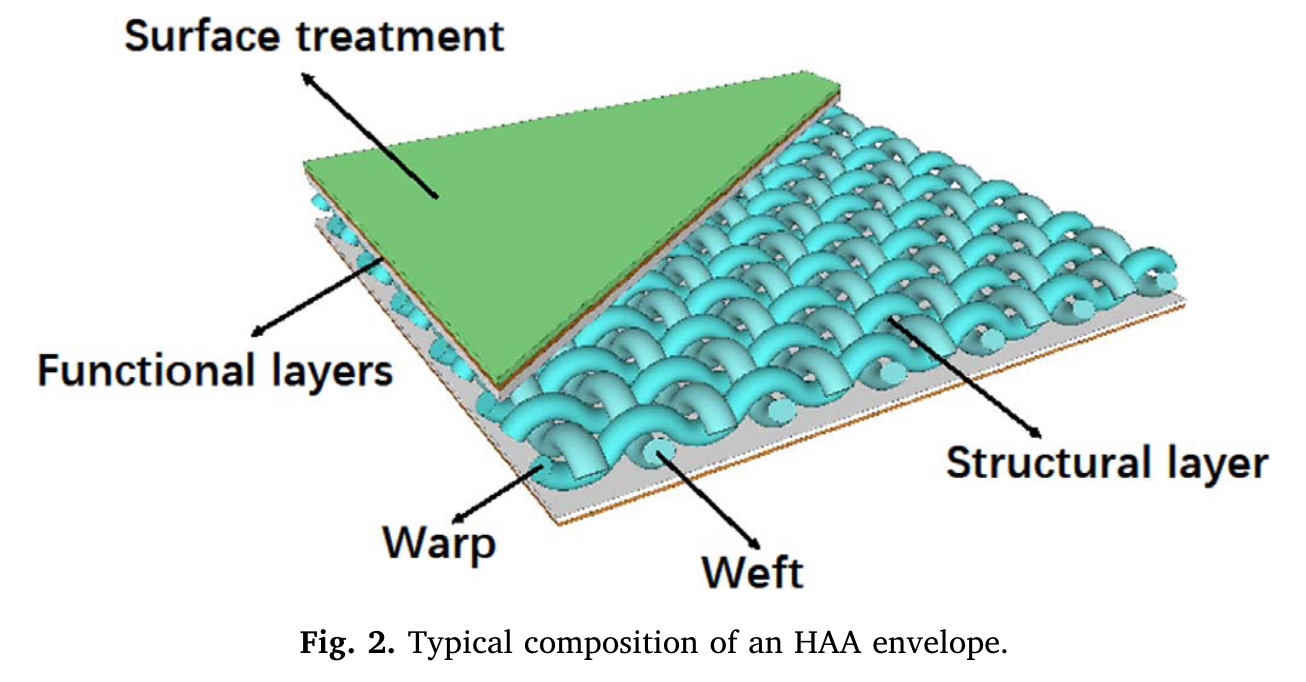

在本试验中,选取了三种试验件材料,分别展开试验。材料属性如下表所示。

表1 高空飞艇囊体材料属性

2.2 单轴试样设计:

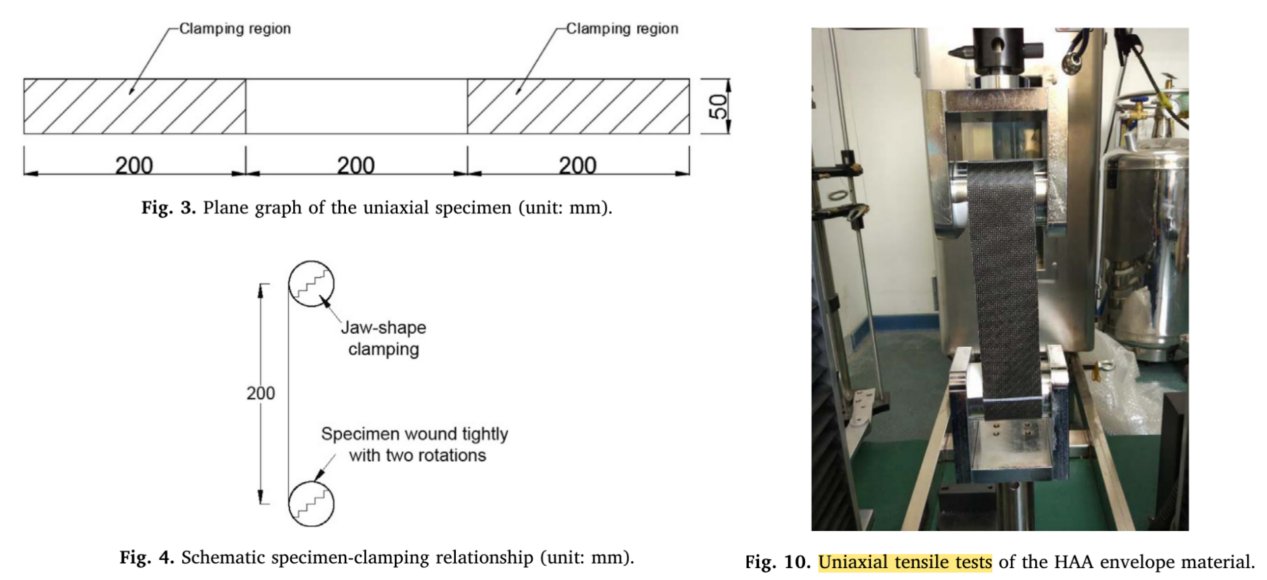

基于ISO 1421标准,设计单轴试样的长度为600mm,宽度为50mm。在试样的两端给出了200mm的夹紧区域,以保证充分夹持。

针对每种材料,制作了六个试验件(三个经向,三个纬向)。使用SANSI-UTM-4000试验机开展实验。

图2 单轴测试试样及试验机

2.3 双轴试样设计:

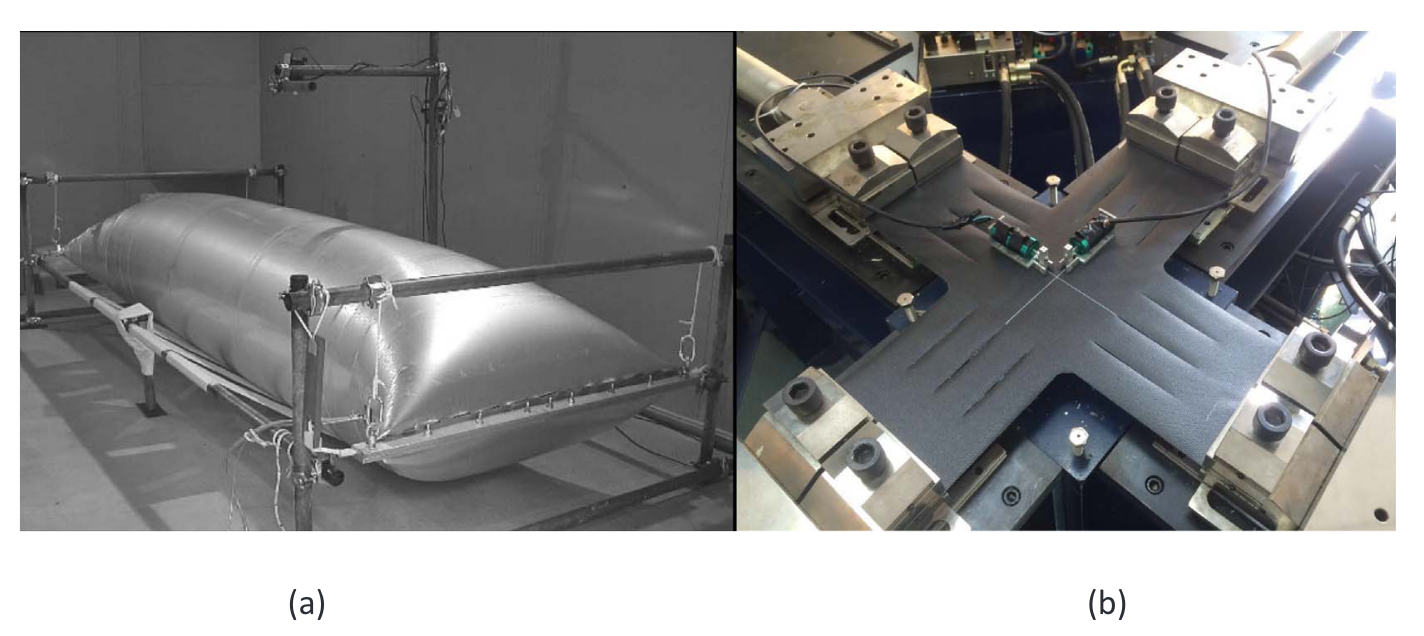

考虑了(a)和(b)两种形式的试样。

(a)是两块片状编织复合材料缝合成的气袋,通过冲入高压气体以实现破坏,观测失效情况。加载力度可以通过气袋内的压强得到;

(b)是典型的十字型试样,在加载臂上切割出缝隙,以保证应力沿着加载臂方向传递。

经过讨论,最终选择了(b)型试样展开优化。

图3 拟定的两种试样构型

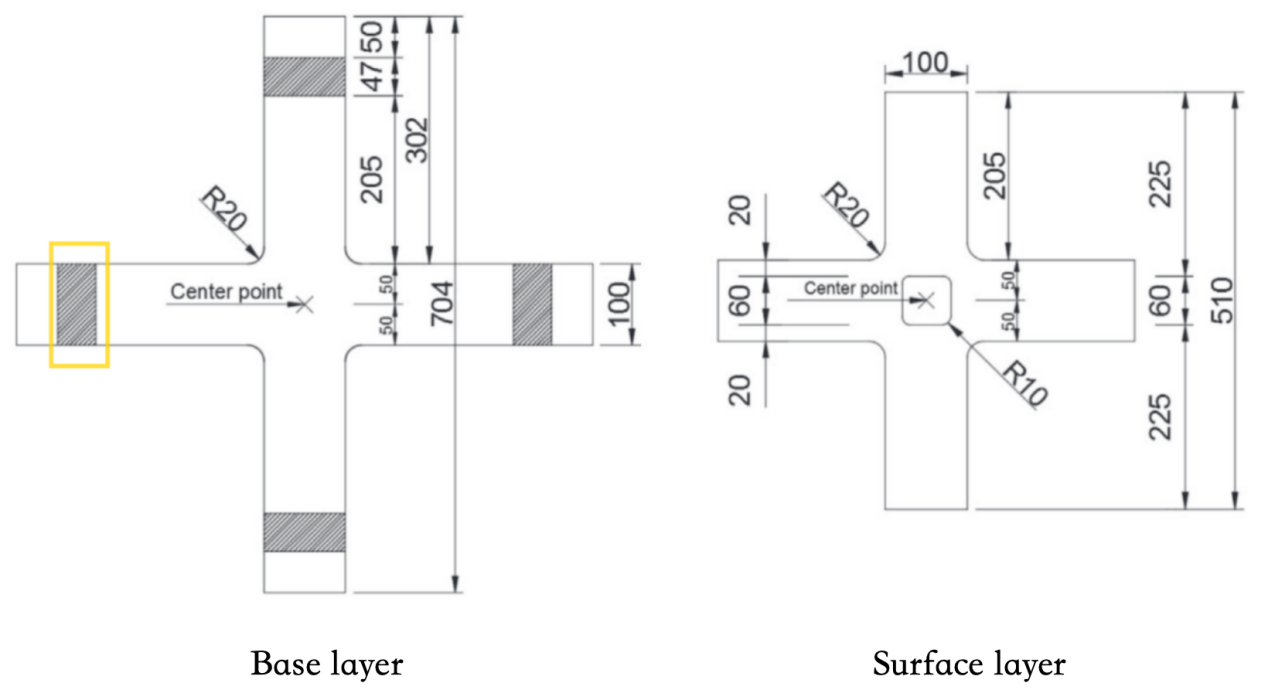

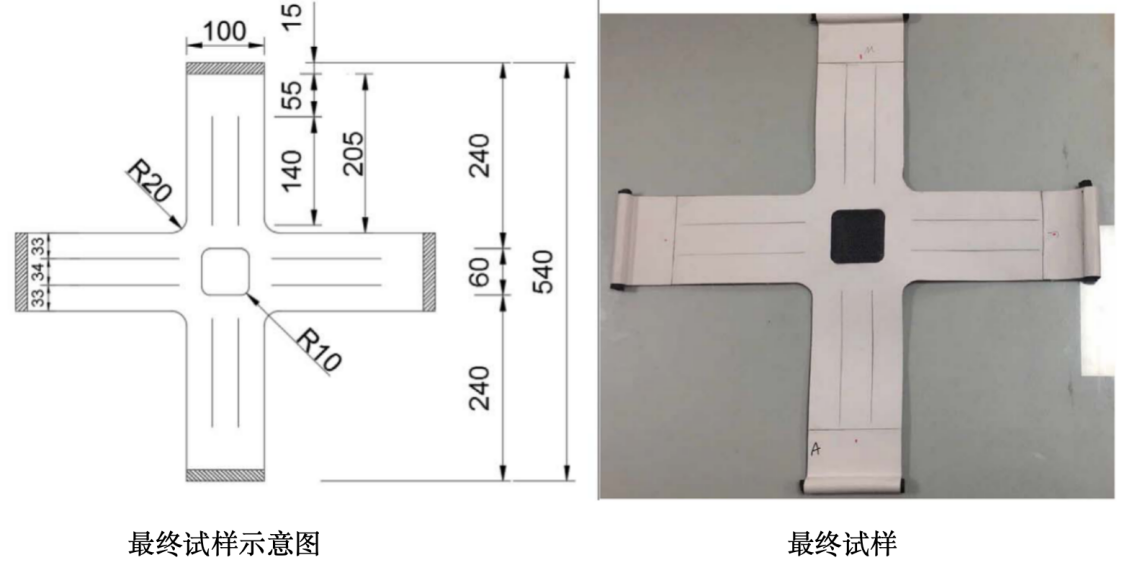

设计出的最终型双轴试样如图所示。该试样的制作工艺比较复杂,包括以下五个步骤:

(1)初选:剔除含显著的破损、剥落、撕裂等初始损伤的囊体材料,将成卷材料进行48h平铺静置处理,降低弓曲和纬斜至3mm/m以下。

(2)裁片:将囊体材料切割成试样形状,误差低于0.5mm/m。

(3)粘贴:将外层(加强片)粘贴到基层(试样本体)。由于粘合剂的抗拉强度(约1.7 MPa)远低于囊体材料,因此固化粘合剂对双轴强度的影响可以忽略不计。同时,粘合剂具有理想的剪切刚度和强度,能够有效传递载荷。

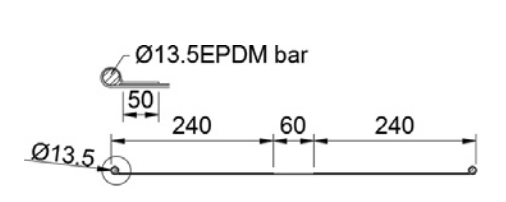

(4)二次粘接:将试样粘贴到EPDM棒上,以方便试样夹持,有效实现载荷的施加。

(5)切割缝隙:在加载臂上,每隔33mm仔细进行手动切缝,所有切缝严格平行于加载方向,避免纱线损伤。

⬇

将试样粘贴到EPDM棒上

⬇

图4 双轴拉伸试样制作过程

2.4 双轴试验设备:

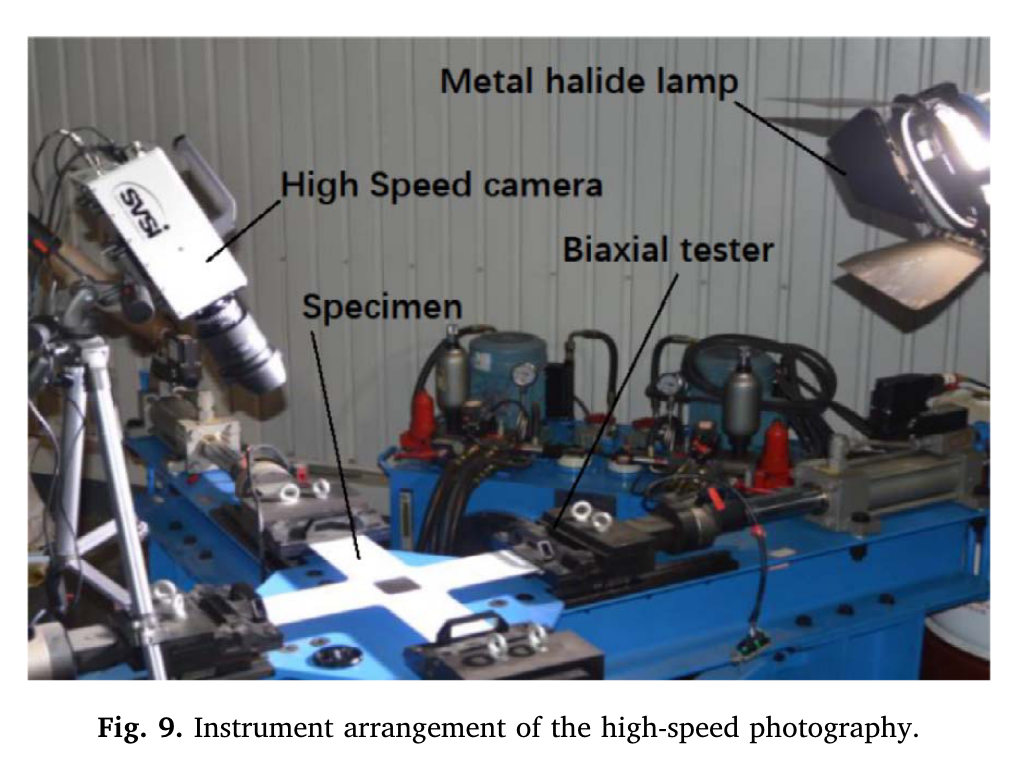

通过自研的液压伺服双轴试验机进行加载。试验机提供了最高30000N的载荷,达到了试样破坏所需的载荷。

同时,采用了一台SVSI-7型高速相机,分辨率800 × 600 dpi,采集速率909fps,以观测断裂瞬间的试样破坏状态。

其它设备:400W补光灯。

图5 双轴测试设备布置

3. 实验开展

单轴拉伸:预加0.5 N/mm载荷,然后检验是否安装垂直。随后继续施加0.1N/m每秒载荷。

双轴拉伸:先夹持EPDM棒,随后施加预拉力,检查平行度,正式加载。加载参数与上文保持一致,同时进行高速相机拍摄。

最后规定了温度为27±1℃,湿度为57±3%。

4. 结果与讨论

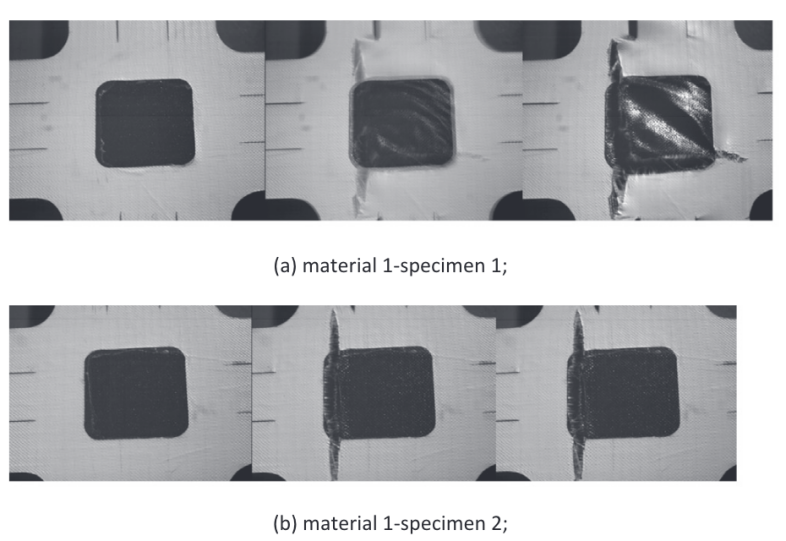

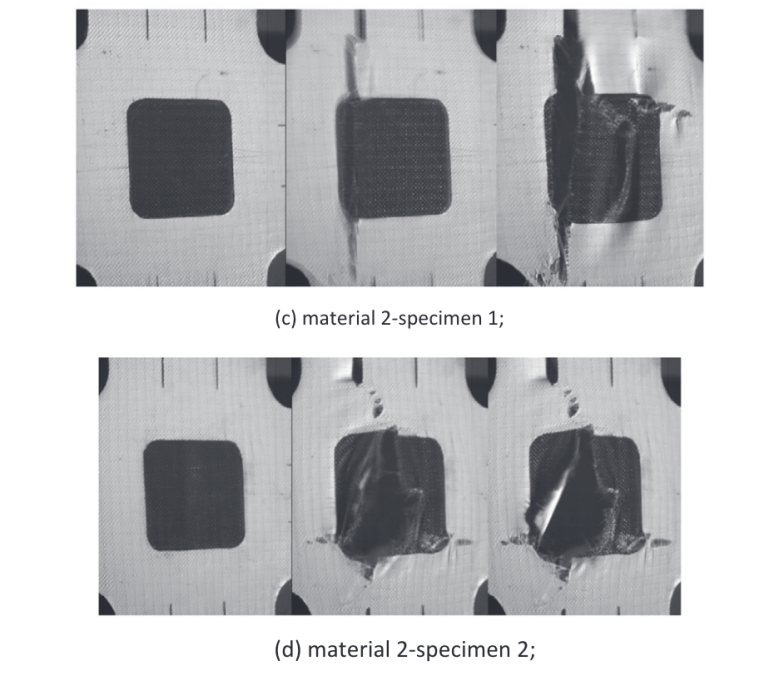

4.1 失效模式

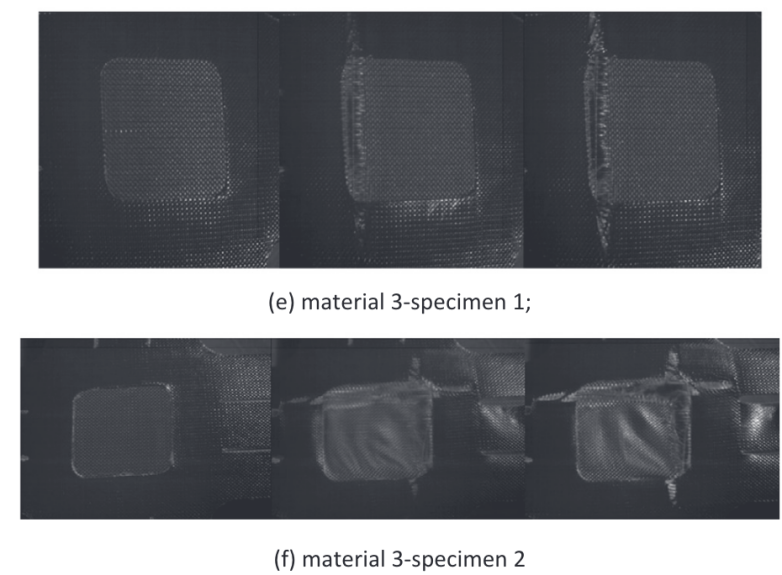

在双轴破坏失效模式中,材料1的2个试样产生了纵向裂纹,试样1伴随出现了较小的横向裂纹扩展。材料2的两个试样情况基本一致,纵向裂纹在测试区产生并扩展。材料3的两个试样结果比较有趣,试样1的裂纹是显而易见的,但试样2在横向和纵向均产生了大范围裂纹。这两条裂纹没有明显的先后顺序,可以认为是同时发生的。

同时,所有测试的初始裂纹均沿经线方向,这是由于纬向通常具有比经向更低的强度,因此,在1:1的载荷比下,损伤倾向于沿低强度方向扩展。接下来将在精确应力场的基础上进行进一步的分析。

图6 高速相机采集到的双轴试样失效形式

4.2 载荷-位移曲线

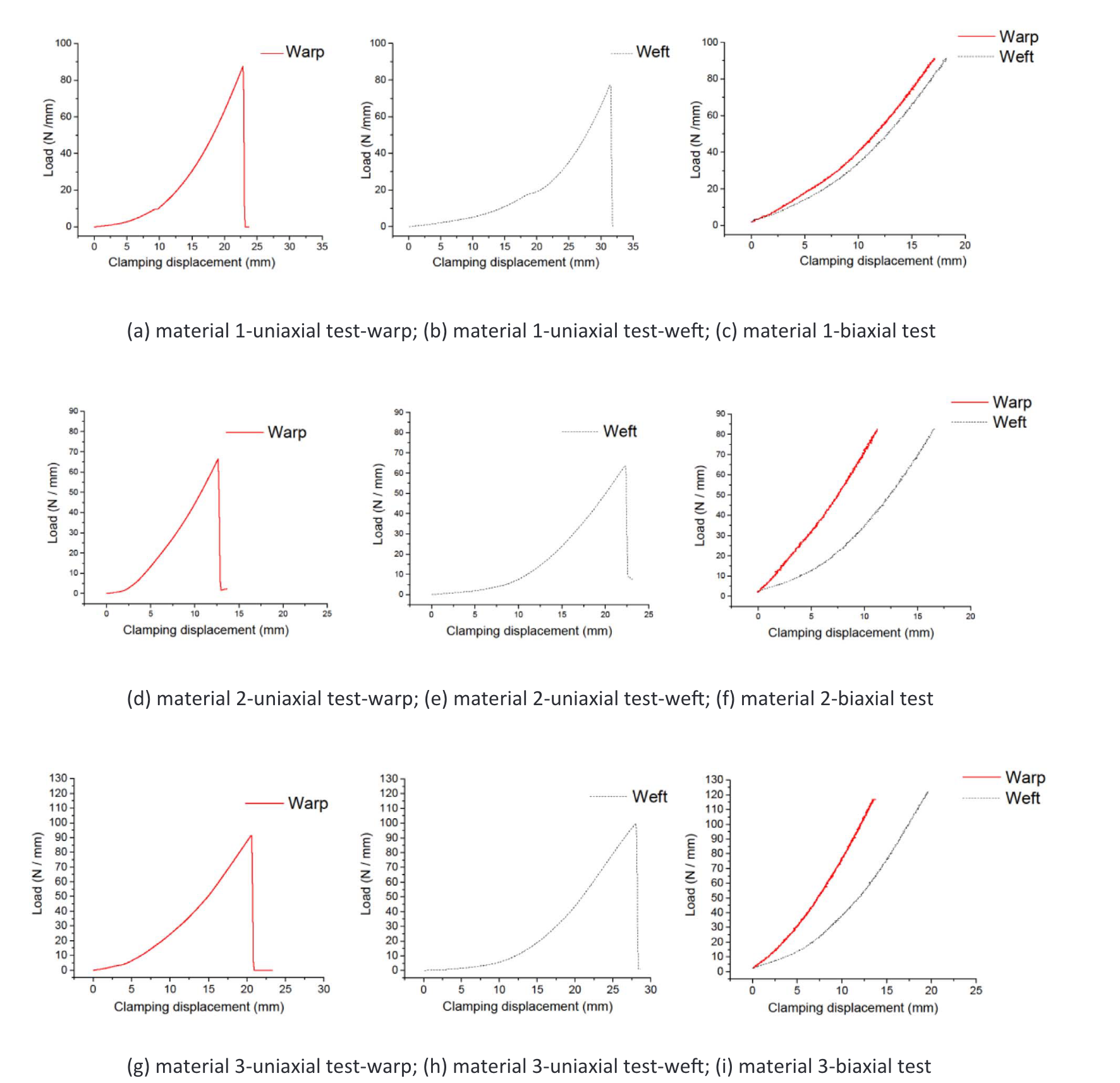

总体而言,囊体材料的载荷-位移曲线表现出典型的非线性本构关系。在载荷初始阶段,试样的刚度逐渐增加,随着加载的进行,刚度逐渐趋向于一个常量。在单轴载荷下,经向和纬向保持了较好的一致性;在双轴载荷下,则有着较大的差别。

对于单轴拉伸,经向和纬向都出现了一小段“低刚度区”,在这一阶段,载荷增加非常缓慢。可以从微观结构的角度解释这一现象:在单轴载荷下,经纱或纬纱的初始松弛和空间卷曲逐渐消除,夹持位移主要来自微观结构的位移,而不是材料的拉伸。这种机理解释了为何低刚度现象发生在在加载伊始阶段。同时,纬向的低刚度现象更加显著,这可能是由于加工过程中的编织顺序导致的。当试样中所有的纱线充分加载并拉直后,载荷-位移曲线逐渐过渡至线性段。

双轴拉伸的结果与单轴拉伸有着较大的差别。载荷-位移曲线没有非常明显的低应力区,这是由于内部纱线是垂直相互排列的,因此施加双轴载荷只能在一定程度上降低微观层面的纱线畸变,无法完全消除。受到上述交错纱线方向以及泊松效应的影响,经向和纬向的切线模量相较于单轴拉伸分别增加了17.11和13.67倍。在1:1的载荷比下,纬向的夹紧位移比经向大,这说明纬向强度更低一些。即双轴加载下,经向的强度也高于纬向。

需要注意,位移数据是通过夹头上的传感器来采集的,并不完全代表试样臂端的位移情况。且双轴载荷试样是胶接的多层结构,故载荷-位移曲线并不能代表其内部真实的应力应变状态。为了获取更加准确的数据,建立了数值仿真。

图7 载荷-位移曲线

4.3 基于有限元软件的应力分析

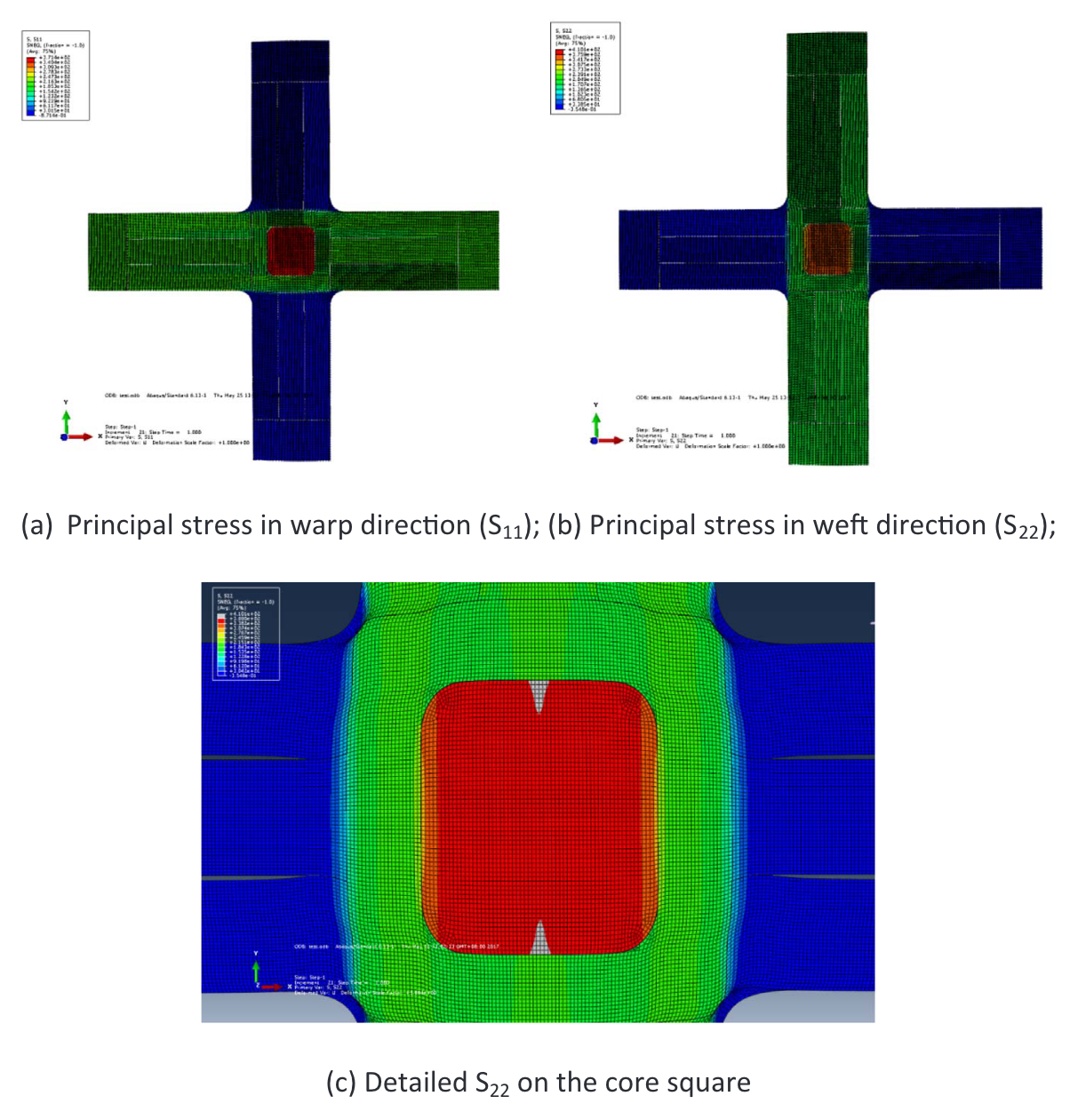

通过壳单元建模的有限元模型,对囊体材料强度进行复现,试样的最大应力产生于突出的三角形区域,与试验中的损伤起始位置一致。失效载荷与表2中的试验结果拟合较好。

图8 有限元模型结果

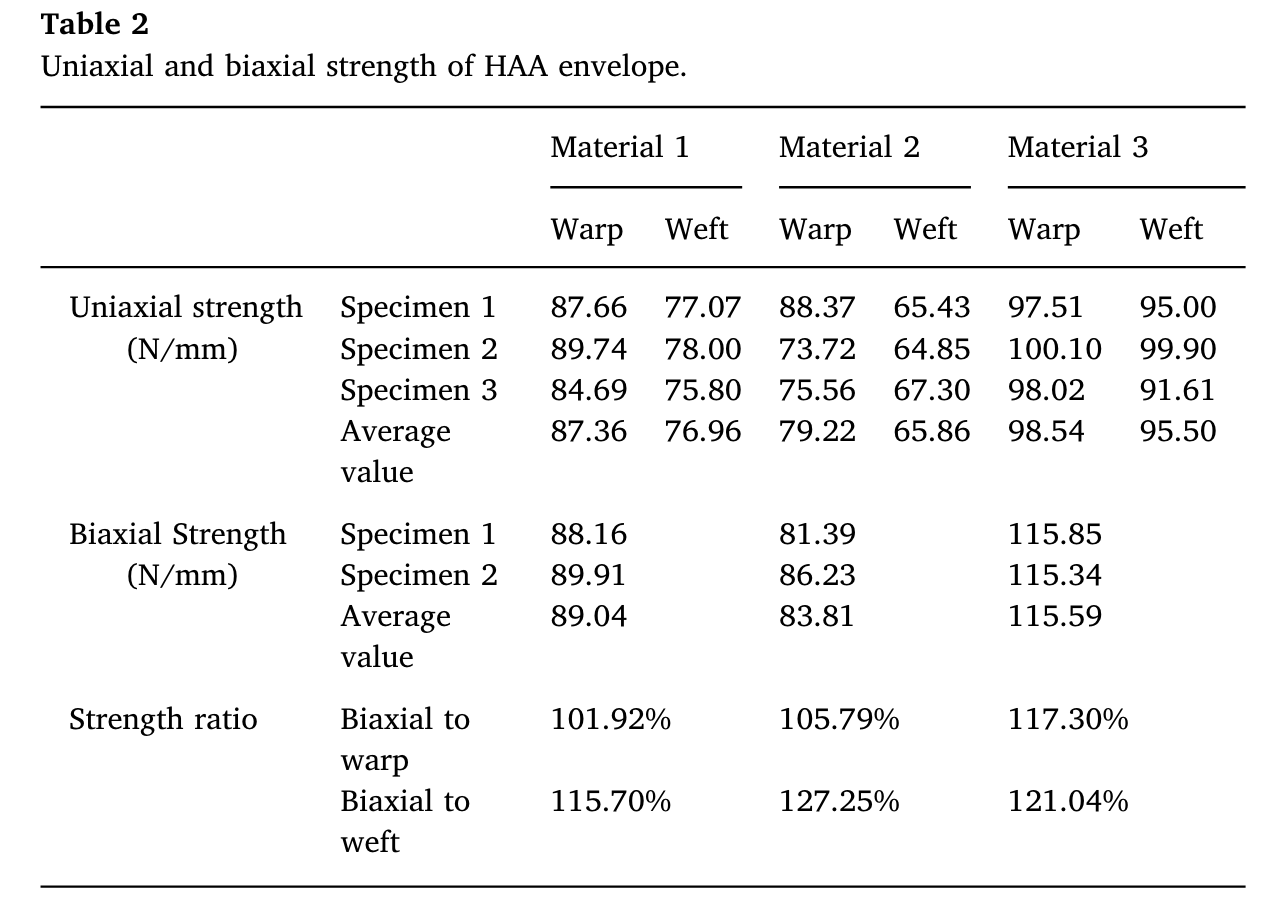

表2 囊体材料双轴强度

4.4 双轴强度与失效包线

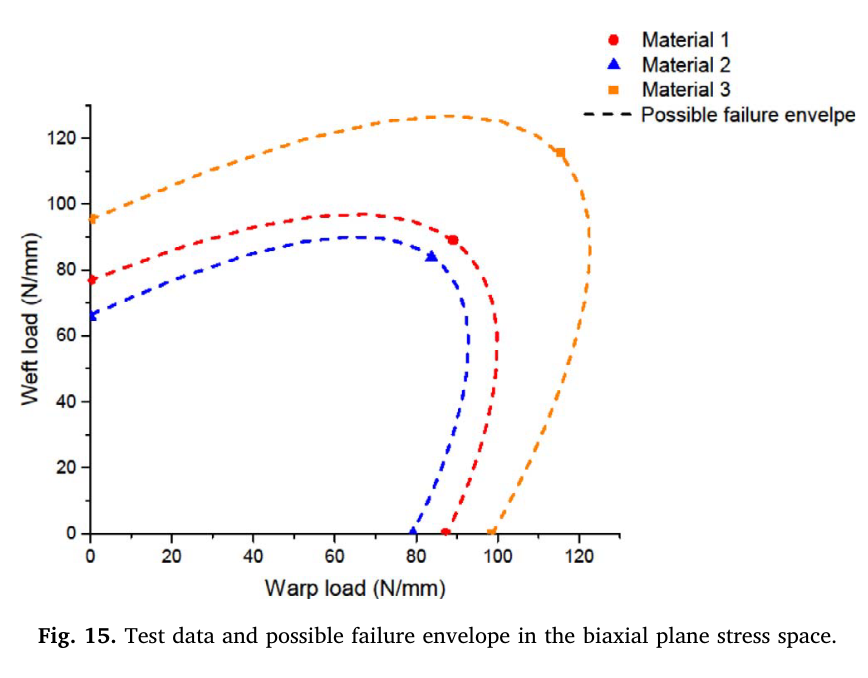

根据载荷比为1:1的双轴失效强度,绘制应力空间中可能的失效包线。

图9 推测出的第一象限内失效包线

5. 总结

(1)设计并制作了一种新型十字形试样,用于测量高空飞艇囊体的双轴强度。试样由双层加载臂和单层中心测试区组成。经过结构优化,双轴破坏产生于中心测试区。

(2)开展了单轴和双轴拉伸测试。通过载荷-位移曲线发现,单轴拉伸中会出现明显的低刚度段,推测是由于载荷伊始阶段,试样内部经纱和纬纱的初始松弛和空间扭曲逐渐消除导致的。在双轴测试中,这一现象较不明显。同时,在双轴应力状态下,经纱和纬纱的切线模量均提高,且经向的强度始终高于纬向。

(3)采用高速相机记录了失效类型,可以分为单缝断裂和经纬向同时断裂两种模式。

(4)基于有限元仿真软件计算了最大应力,认为在1:1载荷比下,双轴强度为次轴的单轴强度乘以1.1~1.3倍。

(5)基于1:1载荷比的双轴拉伸测试,绘制了应力空间中可能的失效包线。