拉-压双轴载荷下 ±45°对称铺层复合材料层合板的剪切性能表征

研究背景

连续纤维增强聚合物基复合材料(FRP)凭借优异的比强度、比刚度等性能,在航空航天、交通运输等高端装备领域的应用日益广泛。层片在面内主材料方向的纯剪切响应特性,是复合材料结构设计、损伤预测及有限元模拟的核心基础数据,直接影响结构的承载安全性与可靠性。

深入理解 FRP 的剪切力学行为,需精准捕捉其剪切刚度、剪切强度及全应力 - 应变演化规律,同时明晰纤维取向、载荷形式等因素对剪切损伤机制(如剪切带形成、纤维桥接)的影响。然而,复合材料的各向异性与非均质性,加之传统剪切测试方法易受应力集中、载荷耦合等问题干扰,导致纯剪切状态难以精准实现。现有研究多依赖单轴加载试验间接推导剪切性能,但该类方法存在剪切刚度高估、高应变阶段响应表征失真等局限,无法全面反映材料在复杂载荷下的真实剪切行为。

2023 年,西班牙卡斯蒂利亚 - 拉曼恰大学 S. Horta Muñoz 团队在《Composites Part B》发表相关研究,提出采用 ±45°对称铺层十字形试样的拉 - 压双轴试验,系统探究其测定层片主材料方向纯剪切响应的可行性。该研究开发了集成数字图像相关(DIC)技术与有限元模拟的实验框架,深入分析了位移速率、载荷形式对剪切性能的影响,有效填补了双轴载荷下复合材料纯剪切表征的技术空白,为复杂载荷工况下复合材料结构设计提供了关键支撑。

材料及试验

1.试验材料

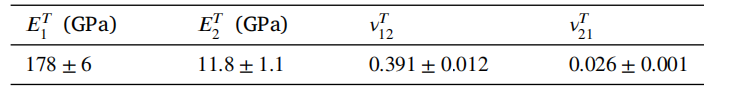

测试材料:选用 UD 碳纤维增强环氧预浸料,固化后单层标称厚度 0.25mm,纤维体积分数 58%。层合板在面内主材料方向的弹性性能通过前期单轴试验获得,拉伸与压缩状态下的弹性模量、泊松比数据分别如表 1、表 2 所示,其中下标 1、2 分别表示平行与垂直纤维方向,上标 T、C 分别代表拉伸与压缩条件

表1 拉伸载荷下层合板主材料方向平均弹性性能

表 2 压缩载荷下层合板主材料方向平均弹性性能

2.试样设计与制备

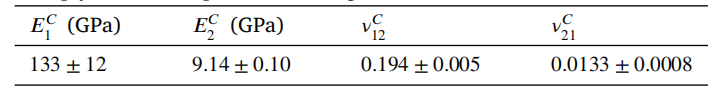

十字形试样的几何设计以 UNE 0074:2023 标准为基准,结合有限元模拟优化完成。试样臂交接处采用双圆角过渡,有效降低应力集中;中心区域呈阶梯式减薄,确保损伤在目标区域起始。关键设计参数如下:试样臂标称宽度 30 mm、厚度 4 mm,中心加载区域标称尺寸 22×20 mm²、厚度 1 mm,臂部与中心区域厚度比设为 4:1,以抑制试样整体屈曲并保证中心区域边界约束条件稳定。

为保护夹持区域并避免加载过程中出现滑移损伤,在试样臂末端粘贴厚度 3 mm、长度 50 mm 的玻璃纤维增强聚合物端板,采用 Araldite©2000 环氧树脂胶粘剂粘接,端板内角加工为平滑过渡结构。所有试样均通过手糊工艺制备 300 mm×300 mm 层合板坯,经 180℃、7 bar 压力、120 min 保温固化后,采用数控铣削加工至设计尺寸,固化后通过超声波检测确认无初始缺陷。

图1 十字形试样的几何形状和尺寸

3.试验设备与测试方法

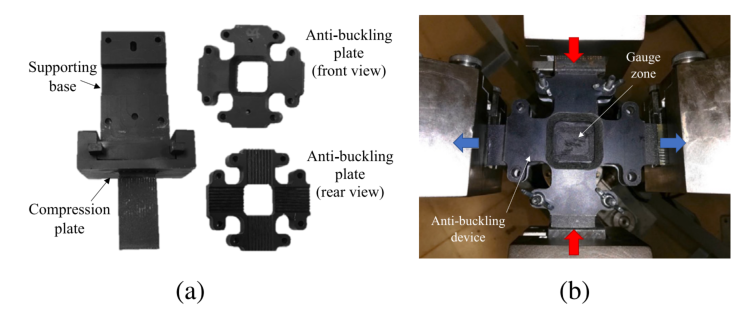

采用 Microtest 机电式多轴试验机,配备四个独立闭环控制电动执行器,载荷控制模式下加载速率设为 20 N/s,通过四个 50 kN 力传感器实时采集载荷数据。配备双轴防屈曲夹具限制试样臂面外位移,预留中心观测窗口确保应变测量不受干扰,夹具与试样、试验机通过 L 形支撑底座校准对中,加载方向偏差不超过 0.1°。

应变测量采用 LaVision Strain-Master 立体 DIC 系统与 Kyowa 应变花同步进行,DIC 系统相机像素分辨率 2456×2058,校准后比例因子 30.59 像素 /mm,试样中心区域喷涂黑色底涂与白色散斑,后处理采用 51×51 像素 ² 子集尺寸、16 像素步长;中心区域背面粘贴 0°/45°/90°应变片,通过 Kyowa PCD-300B 数据采集仪同步测量局部应变。

试验后采用 Olympus OmniScan SX 相控阵超声波检测仪对试样臂进行损伤检测,通过光学显微镜观察中心区域剪切失效形貌,结合 Abaqus/Standard 建立有限元模型,模拟载荷传递规律与应力分布特征,确定载荷转换因子。

图 2双轴抗屈曲夹具 (a) 未组装部件 (b)使用抗屈曲夹具并持握测试样品的TC试验设置

3. 结果与讨论

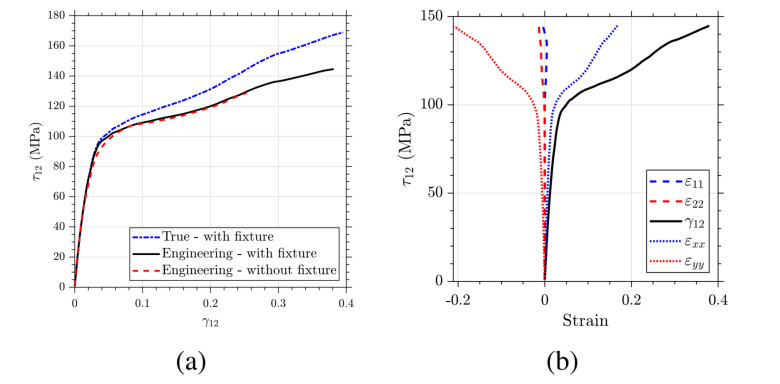

1.DIC全场应变分析

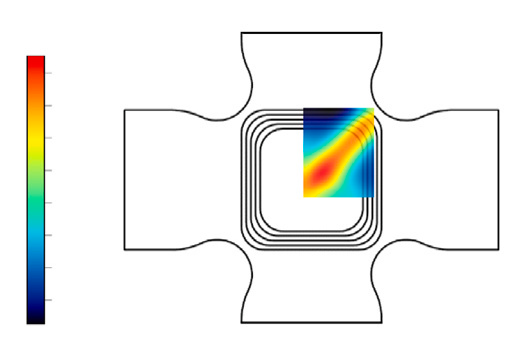

线性加载阶段,中心区域呈现均匀分布的纯剪切应变场,应变等值线呈对称分布,无明显应力集中现象,验证了试验方案实现纯剪切状态的有效性。当载荷达到 93.9 MPa 时,应变场开始出现局部集中,在与加载方向呈 45° 的方向形成初始剪切带,标志着材料进入非线性响应阶段。

随着载荷继续增加,剪切带逐渐扩展并贯穿整个中心区域,最终形成沿 45° 方向的剪切失效面。DIC 测量结果显示,最大工程剪切应变可达 40%,远高于传统单轴试验的测量范围。此外,裂纹萌发后,裂纹尖端后方出现明显的负应变率区域,反映了材料在剪切损伤过程中的局部卸载与应力释放效应,这一现象与复合材料剪切损伤的能量耗散机制密切相关。

图3 (左):未使用夹具的 TC 试验在线性响应中间阶段的数值剪切应变场 γ12

(右):使用夹具的 TC 试验在非线性阶段的实验剪切应变场γ12

2.剪切应力-应变响应

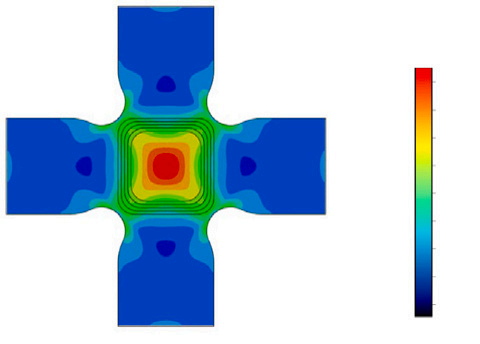

所有试样的剪切应力 - 应变曲线均呈现明显的两阶段特征:线性弹性阶段与非线性强化阶段。线性阶段应力 - 应变关系近似为直线,通过线性拟合得到平均剪切模量 G12=5.35±0.14 GPa,与经典层合板理论计算结果一致性良好。

当剪切应力达到 93.9±5.4 MPa 时,曲线斜率开始下降,进入非线性阶段,此时材料内部出现微裂纹萌生与纤维取向调整,导致刚度逐渐降低。对比使用与未使用夹具的试验结果,未使用夹具的试样因臂部屈曲,非线性阶段起始应力更低,且最大剪切应变仅为 28%,远低于使用夹具的 40%,证实防屈曲夹具能够有效抑制试样整体失稳,确保中心区域充分发挥剪切性能。

当剪切应变达到 0.2 时,对应的剪切强度为 115±5 MPa;试验过程中观测到的极限剪切应力为 130±5 MPa,表明该材料具有良好的剪切承载能力与能量吸收潜力。曲线同时显示,在非线性阶段,x 方向与 y 方向的纵向应变开始出现差异,最大差值可达 0.047,这一现象源于材料内部纤维取向调整与剪切带扩展的不对称性,但全局剪切响应仍保持稳定,不影响剪切性能的整体评估。

图4 (a)典型 TC 试验的工程剪切应力 - 应变曲线与真实剪切应力 - 应变曲线对比(含使用与未使用夹具两种情况)

(b)典型 TC 试验的剪切应力与 DIC 纵向应变关系

3.失效机制分析

图 5 为 TC 试验的最终失效模式,可见双轴加载区域的对角线出现明显的剪切失效平面,断裂面平整且与加载方向呈 45°夹角,符合纯剪切失效的典型特征。失效区域无明显分层或纤维拉断现象,主要表现为基体剪切开裂与纤维滑移,证实试验成功实现了纯剪切主导的失效模式,避免了其他失效形式的干扰。

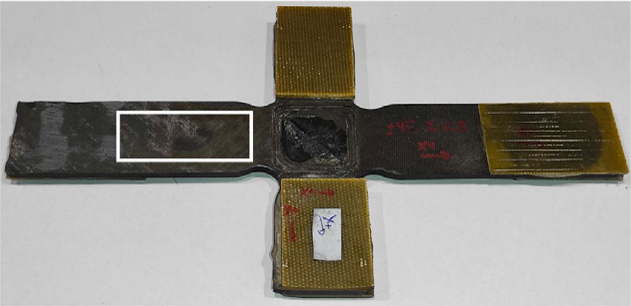

图 5 为 TC 试验的最终失效模式

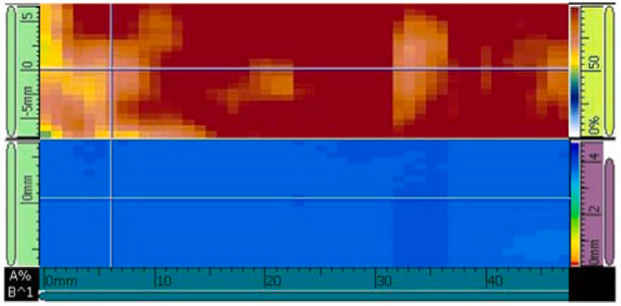

试验后试样臂区域的相控阵超声波检测结果显示,试样臂未出现任何损伤信号,证实损伤仅局限于中心加载区域,且试样臂在整个试验过程中保持线性弹性响应,未产生伪延性变形或应力集中。这一结果验证了试样设计的合理性,确保了剪切性能测量不受试样臂响应的干扰,提升了试验数据的可靠性。

图6 试验后试样臂区域的相控阵超声波检测结果

通过光学显微镜与 X 射线 CT 观测失效试样微观形貌,发现 ±45° 对称铺层复合材料的剪切失效机制主要表现为剪切带形成、基体开裂与纤维滑移。准静态加载下纤维拔出长度较长(平均约 0.8 mm),纤维桥接效应显著,导致断裂面粗糙且能量耗散量大;而高速加载下纤维拔出长度缩短(平均约 0.3 mm),剪切带宽度减小,断裂面更平整,表现为脆性失效特征,这一微观机制差异解释了加载速率对宏观剪切性能的影响规律。

结论:

1采用 ±45° 对称铺层十字形试样的拉 - 压双轴试验,可成功在中心区域实现均匀纯剪切状态,线性阶段 DIC 全场应变分析与有限元模拟结果高度吻合,测得的平均剪切模量 G12=5.35±0.14 GPa、极限剪切强度 = 130±5 MPa,为复合材料剪切性能表征提供了可靠方案。

2.防屈曲夹具的应用显著提升了试验稳定性,能够有效抑制试样臂面外屈曲,使中心区域最大剪切应变从 28% 提升至 40%,确保了高应变阶段剪切响应的完整捕捉。

3.载荷比与加载速率对剪切性能影响显著:横向载荷比增加可缓解应力集中,提升剪切韧性;高速加载下剪切强度略有提升,但极限应变降低,失效模式从韧性剪切转变为脆性剪切,为复杂载荷工况下的结构设计提供了关键依据。

4.对比单轴与双轴试验结果,单轴试验会高估剪切刚度(偏差约 2%),而拉-压双轴试验能更真实地捕捉材料全应力 - 应变演化与失效机制,尤其适用于高应变阶段剪切响应表征,弥补了传统方法的局限性。

5.该复合材料的剪切失效机制以剪切带形成、基体开裂与纤维滑移为主,准静态加载下纤维桥接效应显著,高速加载下时间相关增韧机制受抑制,这一发现为复合材料损伤模型的优化提供了实验支撑。

文章来源:Horta Muñoz S, Serna Moreno M C. Tension–compression biaxial test with ±45◦symmetric angle-ply laminates for determining the pure shear response in principal material directions of a lamina [J]. Composites Part B, 2023, 261: 110792.

原文链接:https://doi.org/10.1016/j.compositesb.2023.110792