双轴载荷下锂离子电池聚合物隔膜的应变分布和失效模式

概要

随着新电极材料的发明和制造成本降低,电化学储能已经牢固地确立为电动汽车(EV)的动力来源。电池组的安全性要求对电池组进行热管理、健康状态监测以及外部冲击保护设计。为了更好理解电池对外部机械负载的反应,可改进预测性模拟工具,有助于设计更先进和安全的电池组以及轻质金属外壳。

2017年,《Journal of Power Sources》期刊发表了由美国橡树岭国家实验室计算科学与工程分部关于在双轴载荷下锂离子电池聚合物隔膜的应变分布和失效模式研究工作。文章研究锂离子电池聚合物隔膜的双向拉伸变形,使用DIC技术对隔膜的应变进行现场测量,利用有限元模型讨论试验结果与有限元结果的一致性。

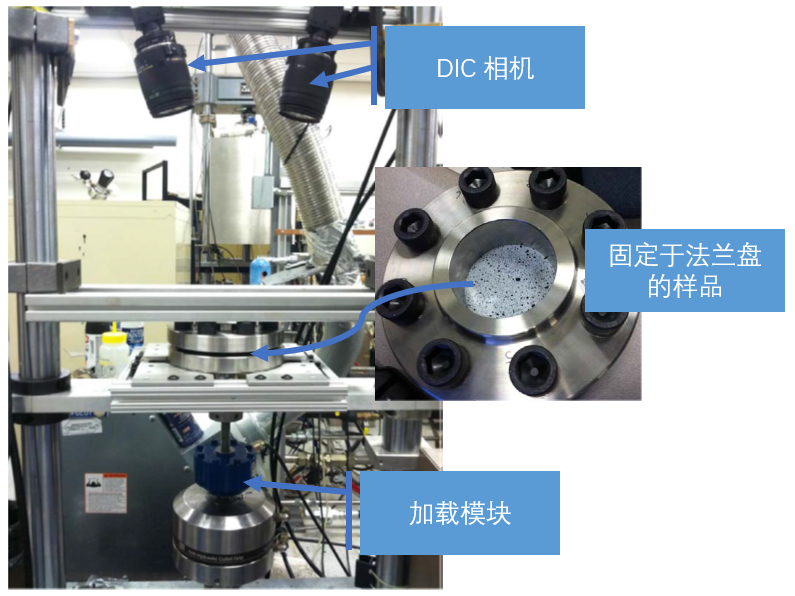

试验装置:100磅称重传感器,圆形样品放在不锈钢304L法兰间,避免被撕裂,法兰用螺母固定,抛光钢球实现双轴拉伸,三种球直径1英寸、2英寸、2.5英寸,抛光喷上抗摩擦涂层,钢球支撑于耦合器凹面,系统无刚性连接避免弯曲、扭转,球速度0.008英寸/秒。

微观结构层面

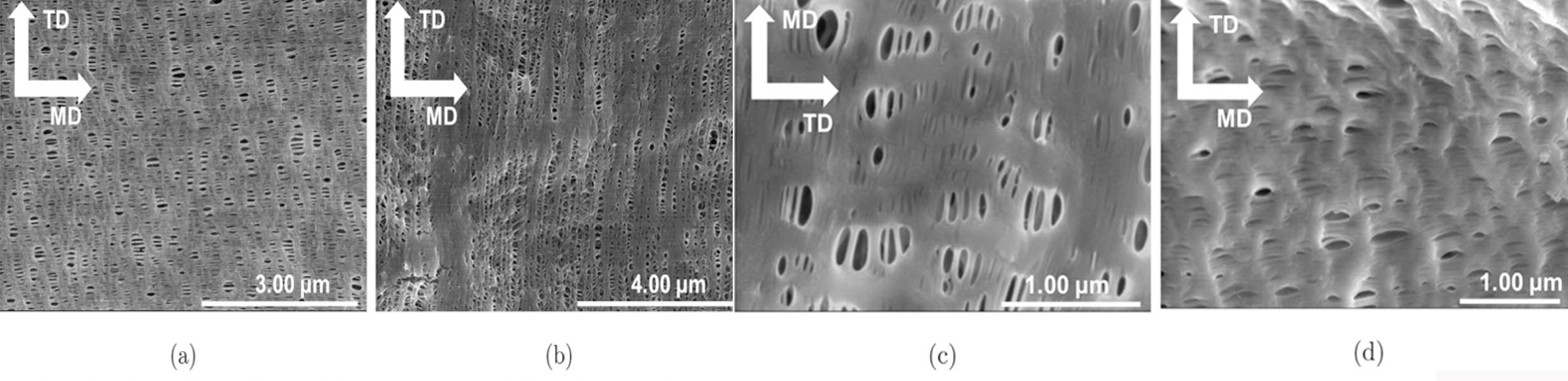

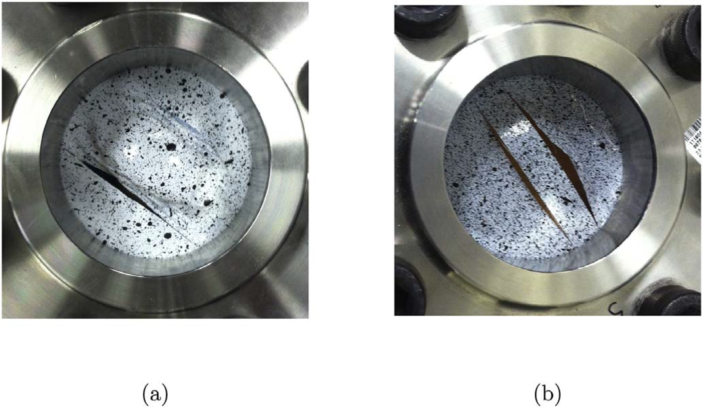

隔膜的微观结构Celgard 2325:a)变形前,b)变形后;Celgard 2075:c)变形前,d)变形后失效模式

隔膜由纵向(MD)纤维和横向(TD)聚合物厚片层组成, 变形微观结构如图2b/2d:片晶延伸和小裂纹同时发生,由纤维伸长和随后片层分离形成新纤维,片层分裂和纤维拔出结果。

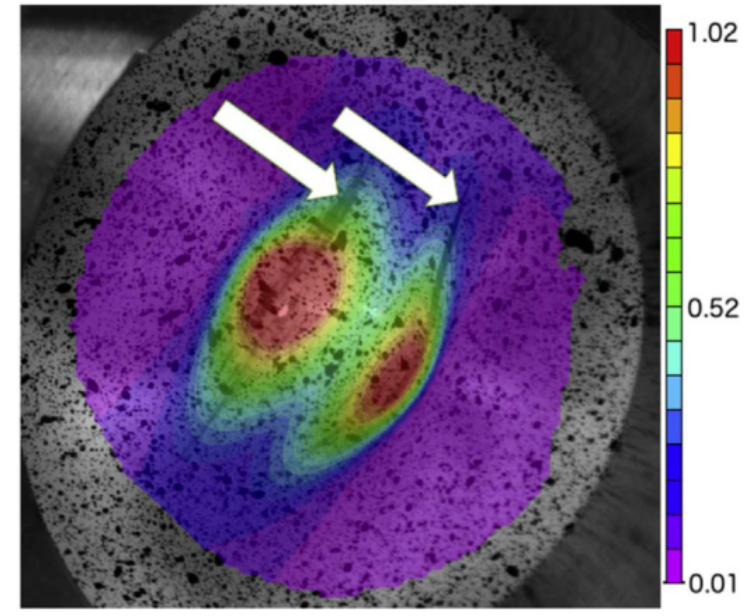

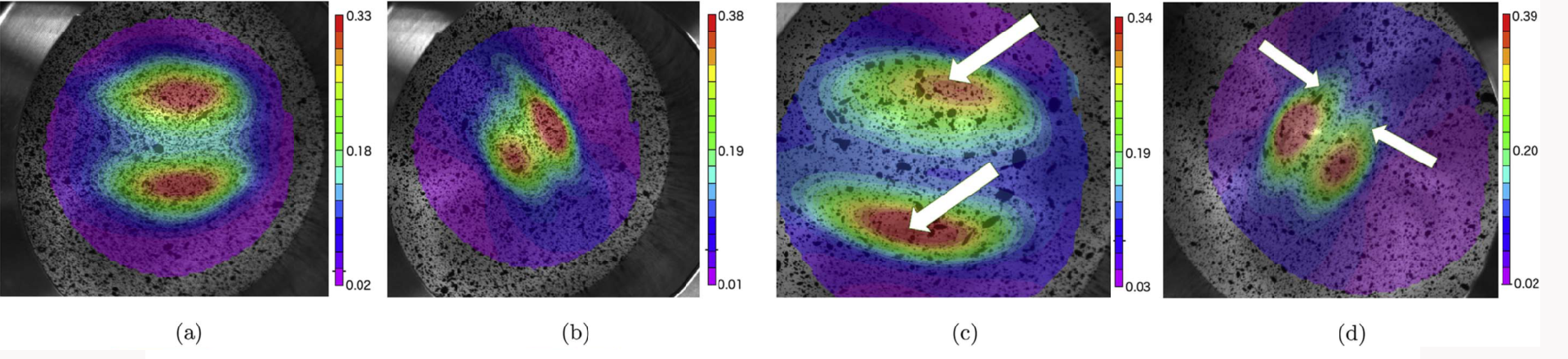

实验发现,由于纵向应变累积,两种材料均会发生纵向拉伸,尤其是Celgard 2325表现更加明显。Celgard 2325可能会在变形达到更高应变时出现颈缩区域的裂纹,并最终破坏;而Celgard 2075则没有显示拉伸痕迹,且在没有颈缩的情况下失效。图4显示,Celgard 2325的半透明带发展显著,可能是由于中间的PE层的支持作用。研究的两种隔膜因沿纵向直裂纹失效,Celgard 2325有显著纵向拉伸且“颈缩”导致不稳定变形。两种隔膜在变形和失效行为上差异是Celgard 2075无拉伸痕迹,Celgard 2325可能变形更高,颈缩区域形成裂纹。图5比较了两种隔膜在Celgard 2325中第一次出现半透明隔膜前的应变场。结果显示,无论球体大小如何,两种隔膜的临界主应变非常接近。对于Celgard 2325隔膜,颈缩应变为0.34±0.05,失效应变为0.79±0.34;而对于Celgard 2075隔膜,失效时的主应变为0.43±0.069。

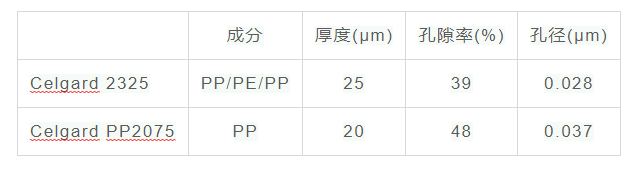

隔膜的属性

双轴载荷变形模式下纵向隔膜的失效模式 (a) Celgard 2325,50.8mm球体;(b) Celgard 2075,25.4mm球体

Celgard 2325在即将失效前的应变集中和透明拉伸带的形成

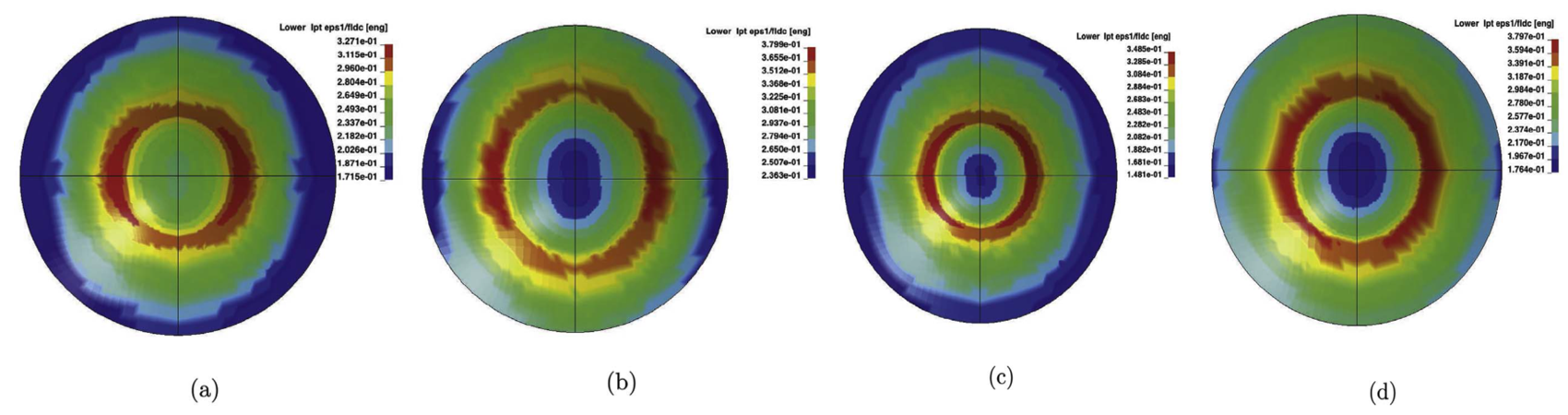

双轴载荷(a,b) Celgard 2075的主要应变分布:和(c,d) Celgard 2325

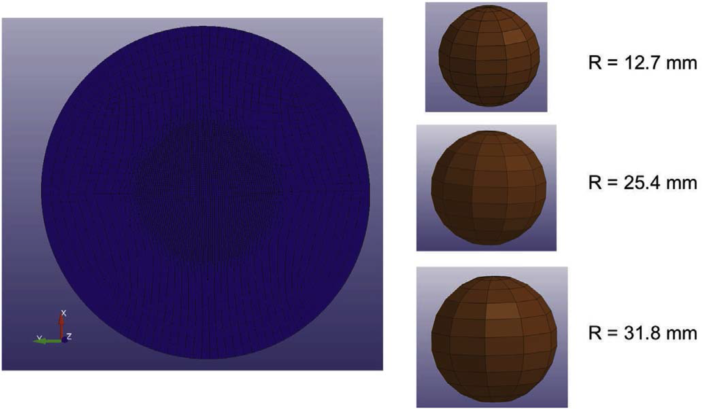

有限元模型

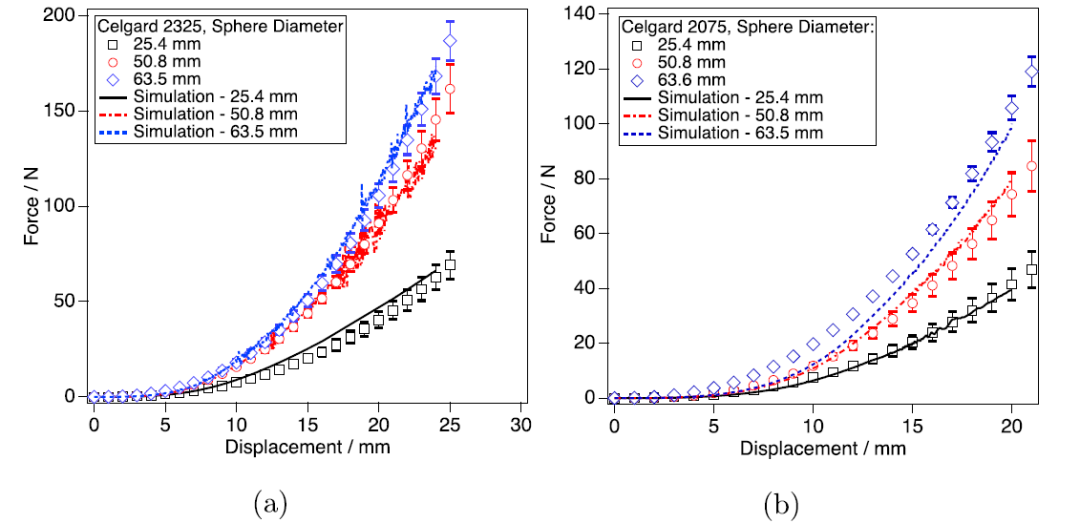

本文使用LS Dyna中的膜状壳单元来建立隔膜的有限元网格,隔膜厚度不同(Celgard 2325为0.025mm,Celgard 2075为0.020mm)。隔膜半径为38mm,节点在周围所有方向上受到约束。模拟中使用了三种不同半径的球体代表试验中的钢球。载荷-位移曲线如图7,结果表明隔膜的变形与球体直径相关,由于Celgard 2325具有更高厚度的三层隔膜,故Celgard 2325的变形产生的力约为拉伸Celgard 2075的两倍。图8为12.7mm和25.4mm半径压头作用下,两种隔膜的应变分布图。球形压头在垂直位移15mm时,隔膜中透明拉伸区域(颈缩)首次出现,此时预测的应变值与测量应变值相近。由于隔膜的各向异性特性,导致图中主要应变呈椭圆形轮廓,沿纵向排列的应变最大值的位置与实验观察非常一致。

双轴变形中使用的隔膜网格以及不同半径的球体

双轴试验下的实验和计算的力-位移曲线a) Celgard 2325;b) Celgard 2075

双轴变形(a,b) Celgard 2075中第一主应变的计算分布;(c,d) Celgard 2325

小结

文章对Celgard 2325和Celgard 2075两种隔膜进行了双轴拉伸实验,发现隔膜失效临界点的第一主应变测量值接近0.34 (Celgard 2325)和0.43 (Celgard 2075),与试验球体直径大小无关。使用隔膜各向异性机械性能作为模型输入的有限元模拟结果表明,与实验测量的临界应变以及隔膜最终发生失效的应变最大值的位置产生了良好的一致性。