CoCrFeNi高熵合金在动态比例载荷下的双轴拉伸性能

研究背景

高熵合金(HEA)具有强度高、硬度大、耐磨性好、热稳定性强以及耐腐蚀性良好等众多优点,拥有巨大应用潜力,被认为是三大合金化理论的突破之一。目前,对于材料力学性能的测试多基于材料的单轴应力状态来进行表征。但是在实际应用中,材料往往会处于复杂应力状态,当材料受到冲击载荷时,此时由单向应力状态求得的力学性能参数作为实际参考是不可靠的,依据这些参数来设计结构也是不安全的。采用将复杂应力状态分解为简单应力状态然后进行几何叠加的科学研究并不能很好地反映复合材料部件在实际工况下的力学行为。因此,探究材料在动态双轴加载下的力学性能显得更加重要当前虽然关于高熵合金基于单轴加载的力学性能研究有很多,但是有关CoCrFeNi高熵合金的力学性能研究较少,尤其是有关该高熵合金的双轴力学性能的研究几乎空白。通过准静态和动态的双轴拉伸试验来表征CoCrFeNi高熵合金的力学性能极具科学研究价值。

2024年,西北工业大学研究团队在《Chinese Journal of Aeronautics》发表了Biaxial tensile behavior of CoCrFeNi high-entropy alloy under dynamic and proportional loadings为题的文章。研究人员设计了适合发生大塑性变形的双轴动态十字形试验件,研究了应变率和应力状态对该合金力学性能的影响,并验证von-Mises屈服准则和Hill48屈服准则的适用性。

本文主要介绍与本公司研究领域相关的准静态双轴拉伸部分,值得注意的是研究人员进行的试验研究是采用本公司设备完成的。

https://doi.org/10.1016/j.cja.2024.06.003

Li H, Gao L, Qi L, et al. Biaxial tensile behavior of CoCrFeNi high-entropy alloy under dynamic and proportional loadings [J]. Chinese Journal of Aeronautics, 2024, 37(9): 475-89.

试验材料

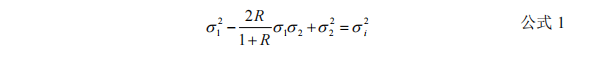

研究团队将高纯度金属原料(Co、Cr、Fe、Ni)在真空感应炉中冶炼,然后将熔融合金倒入模具中,制成直径为100mm、高度为420mm的铸棒。将铸棒加热到1150℃进行锻造、退火、线切割、抛光后得到直径为160 mm、厚度为2.5mm的HEA片材,如图1所示。

图1 CoCrFeNi高熵合金成品片材

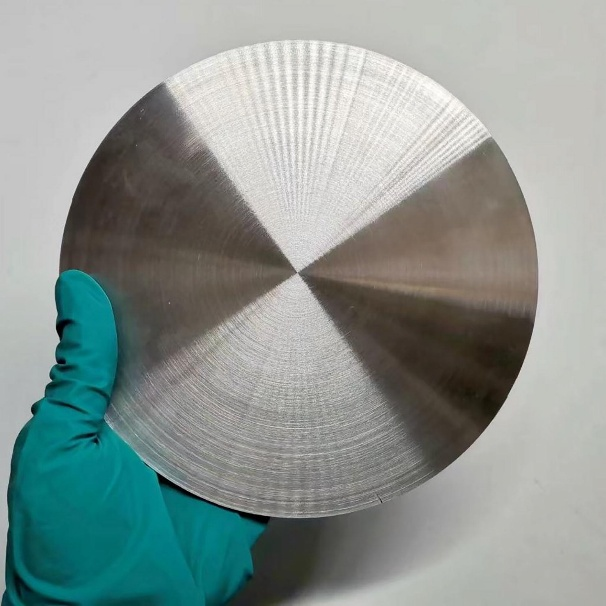

研究人员将制备好的 CoCrFeNi 高熵合金中心区域进行切样,经镶嵌、抛光、使用 FeCl3 溶液作为腐蚀液,腐蚀 15s 后晶界显现明晰,在显微镜下观察。在样品中心取清晰部分拍照,每张照片内统计所有晶粒大小,对晶粒尺寸总数据进行平均,得到平均晶粒大小为174.16μm,如图2所示。

图2 CoCrFeNi高熵合金晶粒图

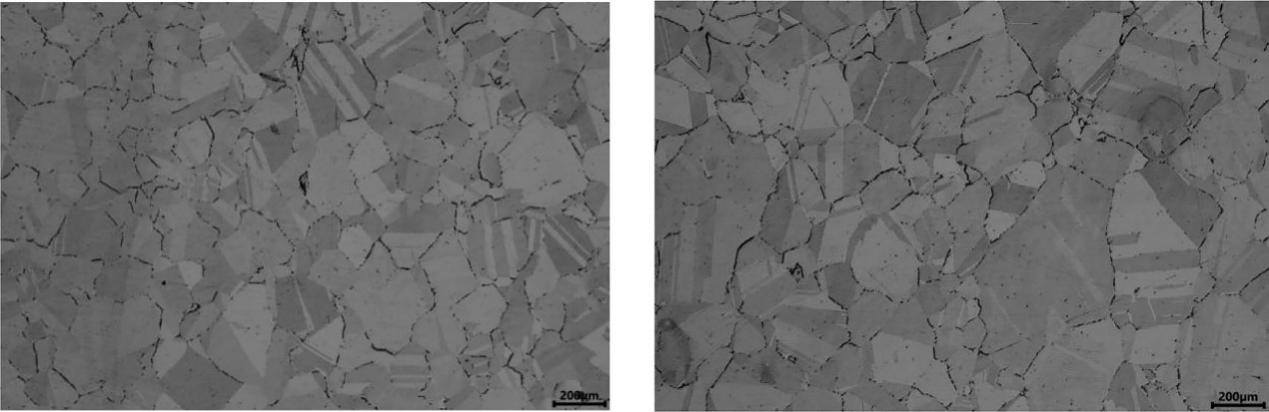

研究人员在SEM下使用能谱分析表征各个元素原子占比,EDS面扫和点扫结果说明制备的CoCrFeNi高熵合金四种元素以近似等原子比均匀分布,如图3所示。

图3 CoCrFeNi高熵合金扫描电镜下 EDS 能谱分析图

单轴试验件设计

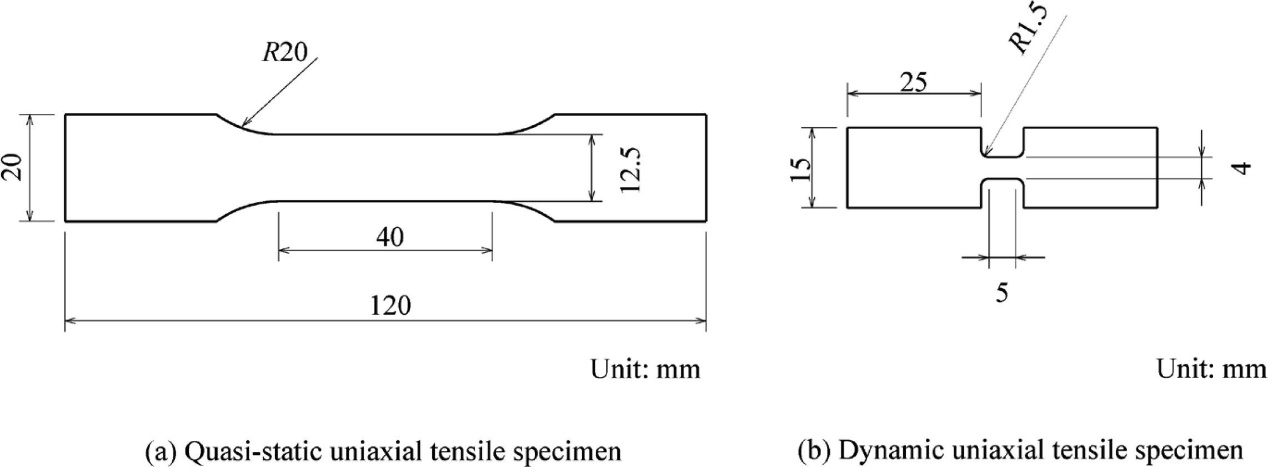

研究人员准静态单轴试验件设计依据国标 GB/T 228.1-2021《金属材料拉伸试验第1部分:室温试验方法》,动态单轴试验件设计依据GB-T 30069.1-2013《金属材料高应变速率拉伸试验第1部分:弹性杆型系统》,如图4所示。

图4 单轴试验件几何构型

双轴十字形试验件设计

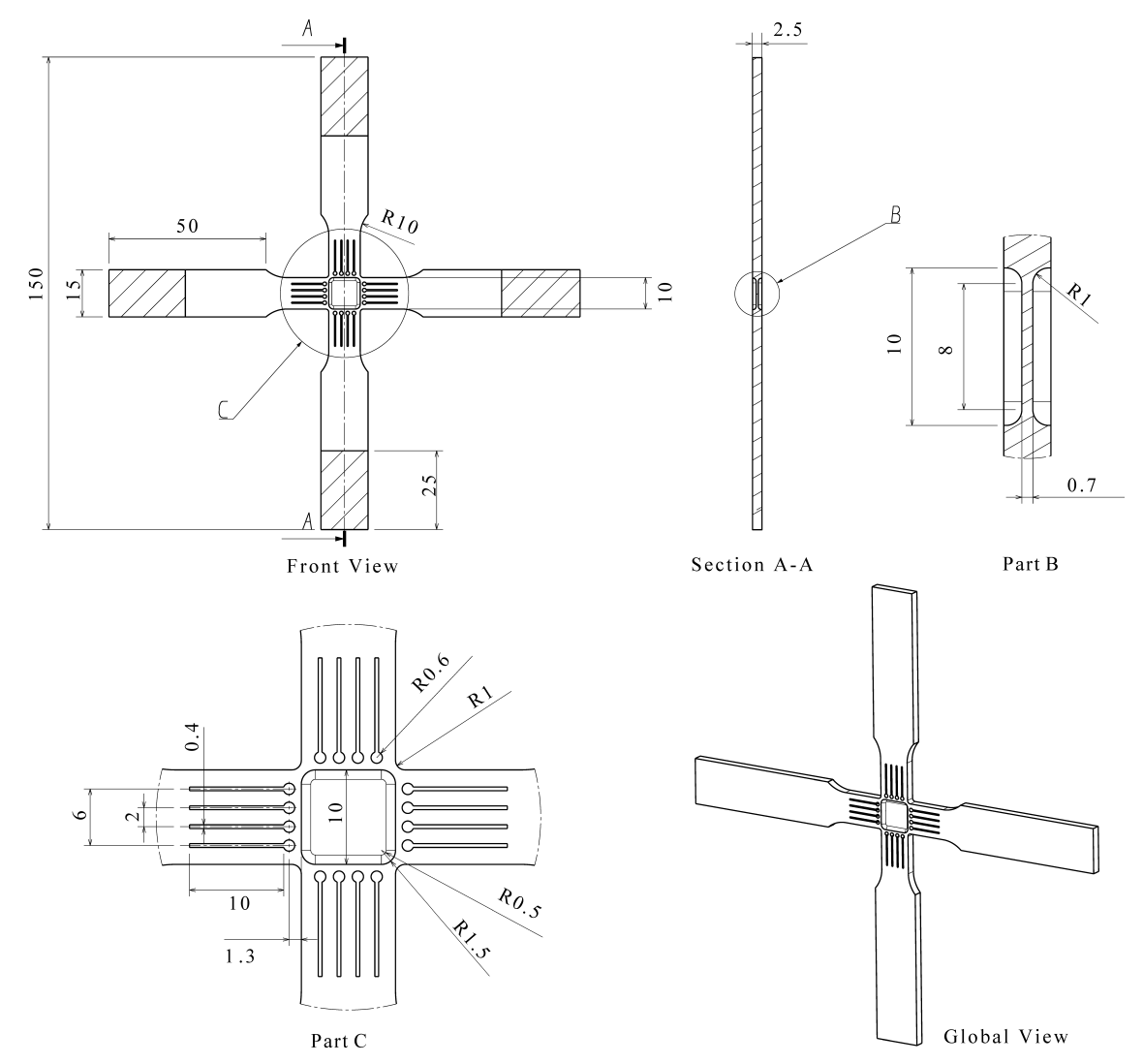

研究人员为了减小几何误差对试验结果的影响,动态双轴拉伸试验与准静态双轴拉伸试验所用的十字形试验件是相同的。研究人员基于以往经验设计一种双轴拉伸十字形试验件,普遍适用于准各向同性材料双轴力学性能测试,详细参数如图5所示。十字形试验件总长度为150mm,厚度为2.5mm,四臂宽度15mm,夹持端长度50mm,在中心区域进行一次减薄处理,中心区标距段为10mm×10mm的圆角正方形,标距段厚度为0.7mm,在四个小臂上开有四条10mm狭缝,在狭缝一端处设计有直径为1.2mm的应力释放孔,增加试验件在加载时的变形,提高标距段内的应力应变分布均匀性。同时为了减小试验件的破坏载荷,更好地匹配试验加载试验设备,设计了过渡圆弧来减小中心区标距段的横截面积。

图5 双轴试验件几何构型

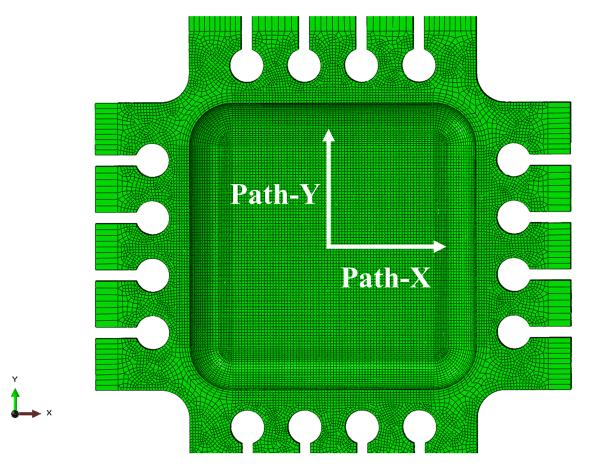

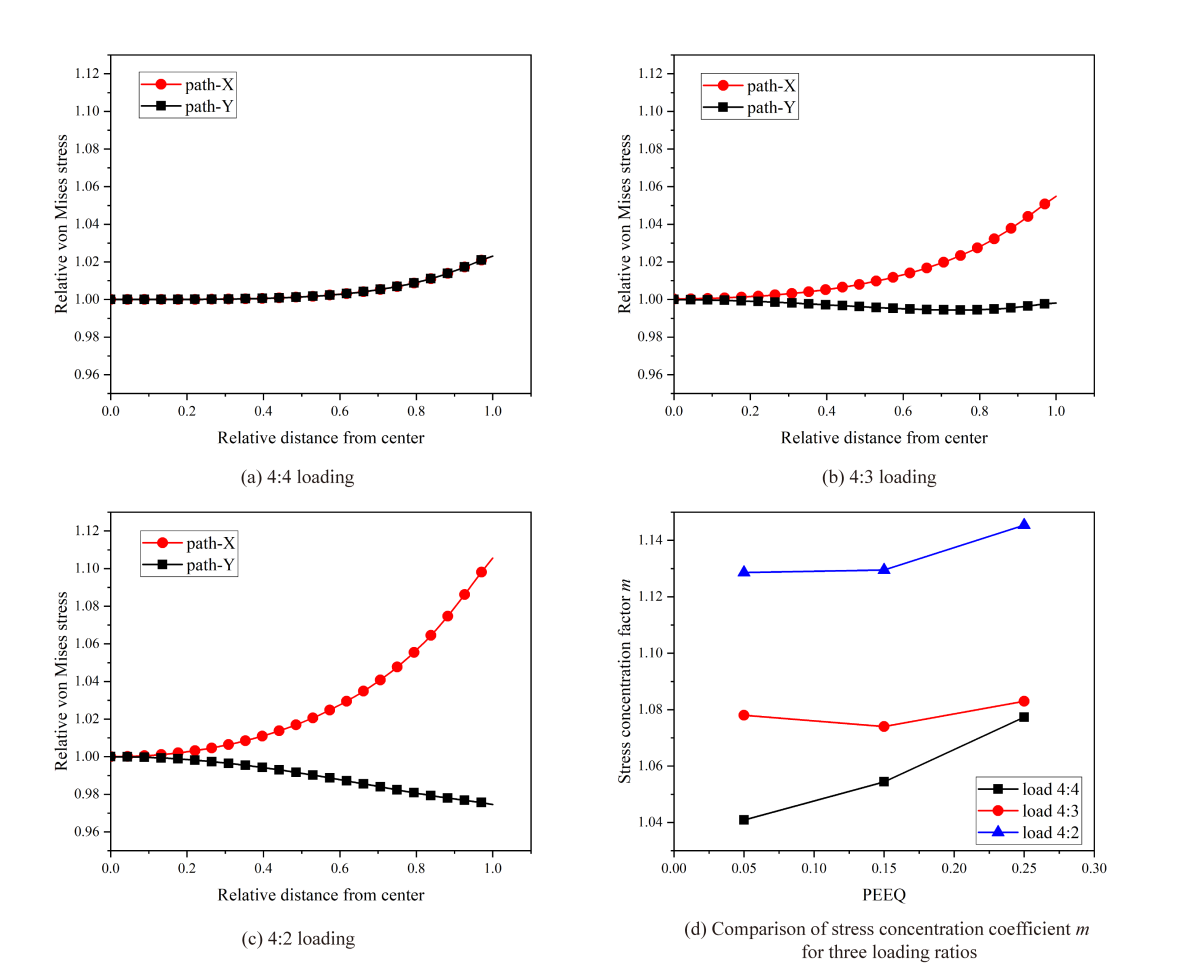

在试验件几何设计环节,研究人员首先验证十字形试验件中心区的应力分布均匀性,具体方法是在十字形试验件标距段内选择X方向、Y方向两个方向路径上的单元体,积分路径如图6所示。在两条路径上相对距离0~0.6以内,Mises应力相对值相差在5%以内,如图7所示。在后续使用DIC技术进行中心区应变测量时,选取的点也是在中心点附近,因此边缘区存在差异并不影响中心区应变的计算。

图6 X、Y两条积分计算路径

图7 中心区等效塑性应变(PEEQ)为0.15时X、Y两条路径上的Mises应力相对值分布:

(a)为1:1 加载,(b)为 4:3 加载,(c)为2:1加载(d)三种应力集中系数对比

加载设备

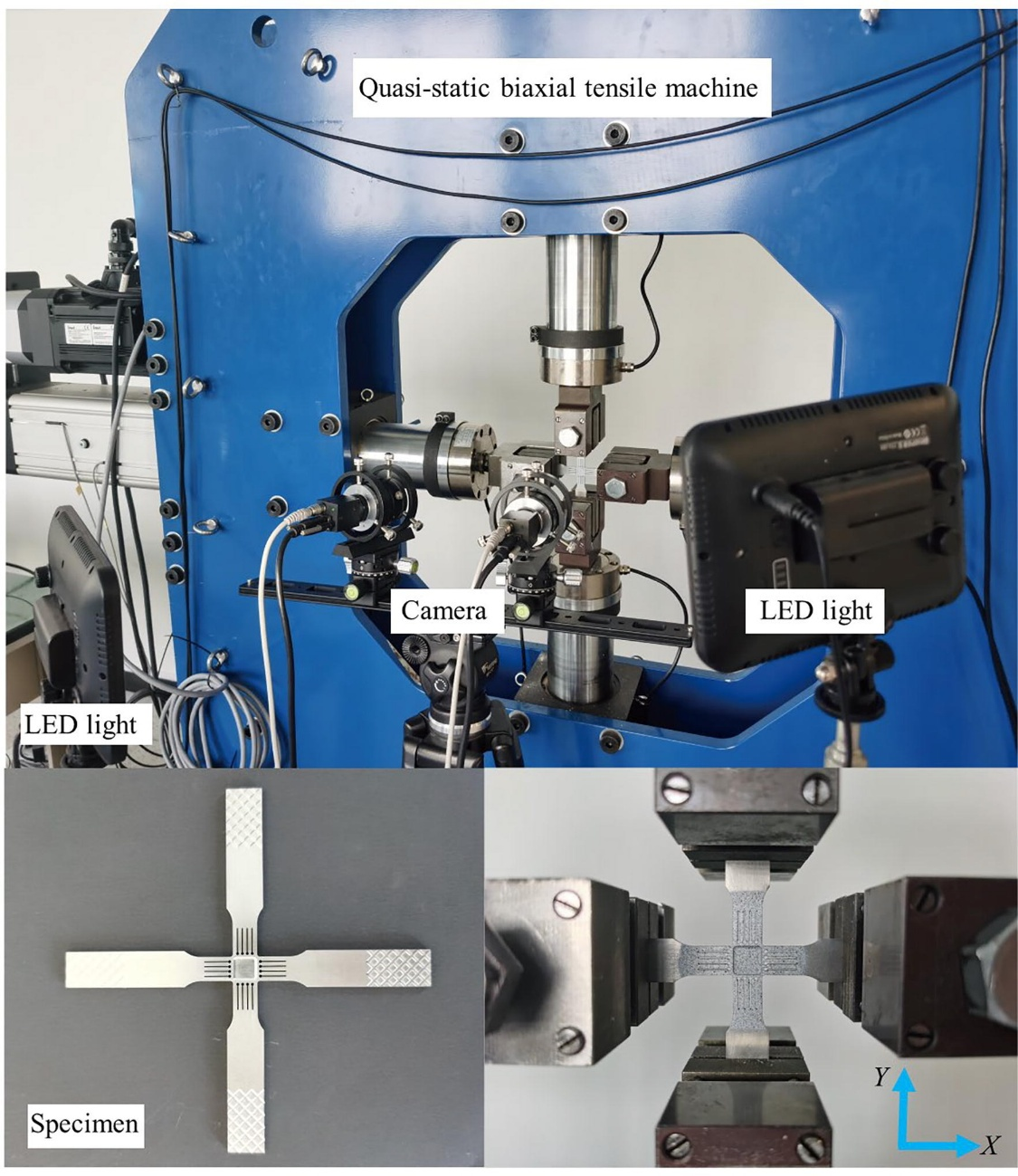

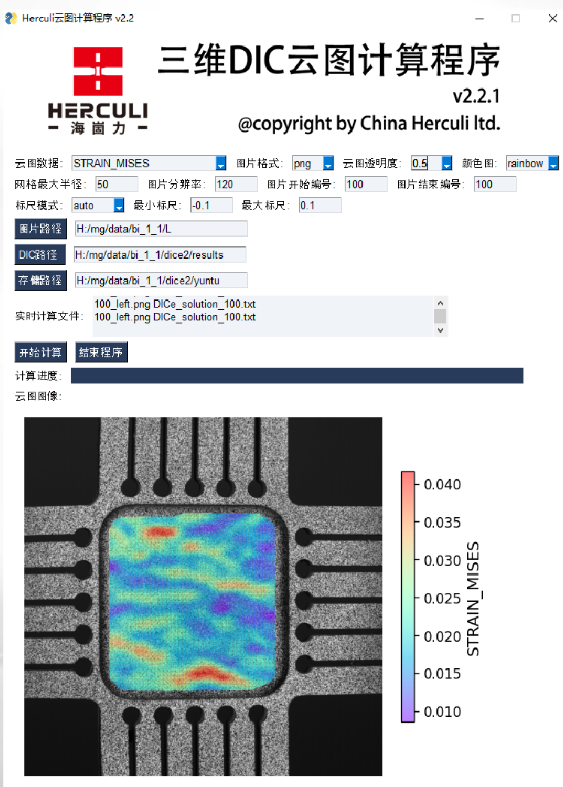

该研究的准静态双轴拉伸试验是在Herculi多通道加载试验机上进行的,载荷范围为20-500kN,双轴四向位移同步误差≤0.5%,并使用配套的Herculi三维DIC云图计算程序对应变场进行解析,如图8、图9所示。

图8 Herculi多通道加载试验机和三维 DIC设备

图9 Herculi三维DIC云图计算过程

试验结果及分析

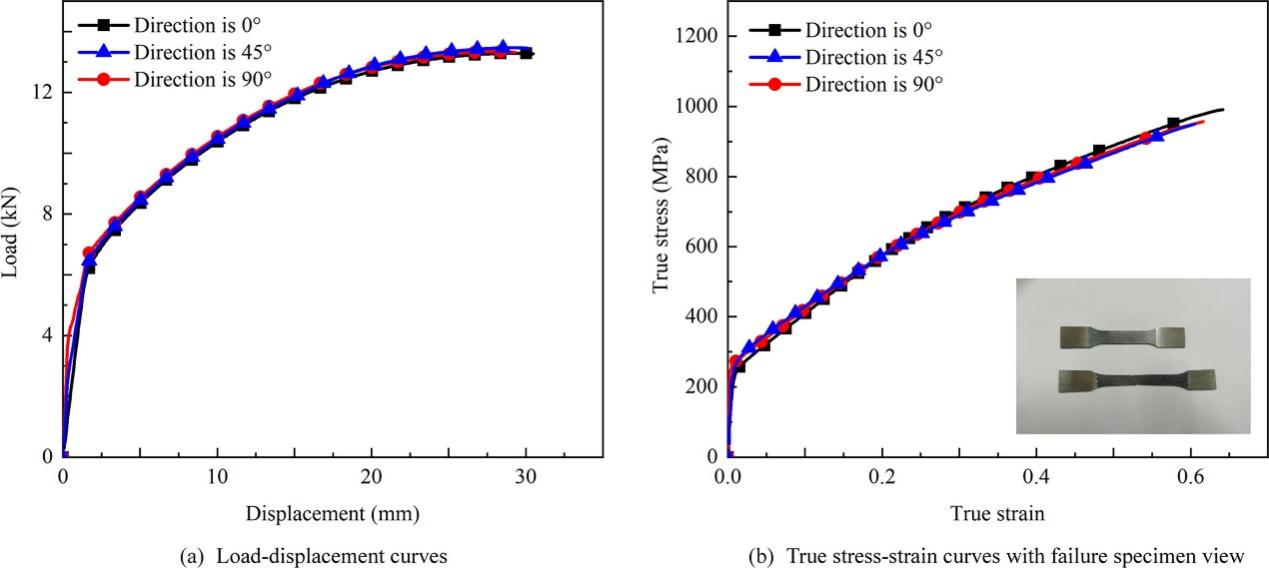

研究人员发现0°、45°、90°加工的三个方向试验件在应变率为![]() 的单轴拉伸加载下的载荷-时间和载荷-位移曲线具有很好的重合性,如图10所示。可以得出结论:沿圆盘面加工的 CoCrFeNi 高熵合金具有拉伸各向同性,屈服强度为 292MPa,断裂应变 0.86,抗拉强度为 960MPa。

的单轴拉伸加载下的载荷-时间和载荷-位移曲线具有很好的重合性,如图10所示。可以得出结论:沿圆盘面加工的 CoCrFeNi 高熵合金具有拉伸各向同性,屈服强度为 292MPa,断裂应变 0.86,抗拉强度为 960MPa。

图10 CoCrFeNi高熵合金在准静态单轴拉伸下的载荷-位移、真实应力-应变曲线

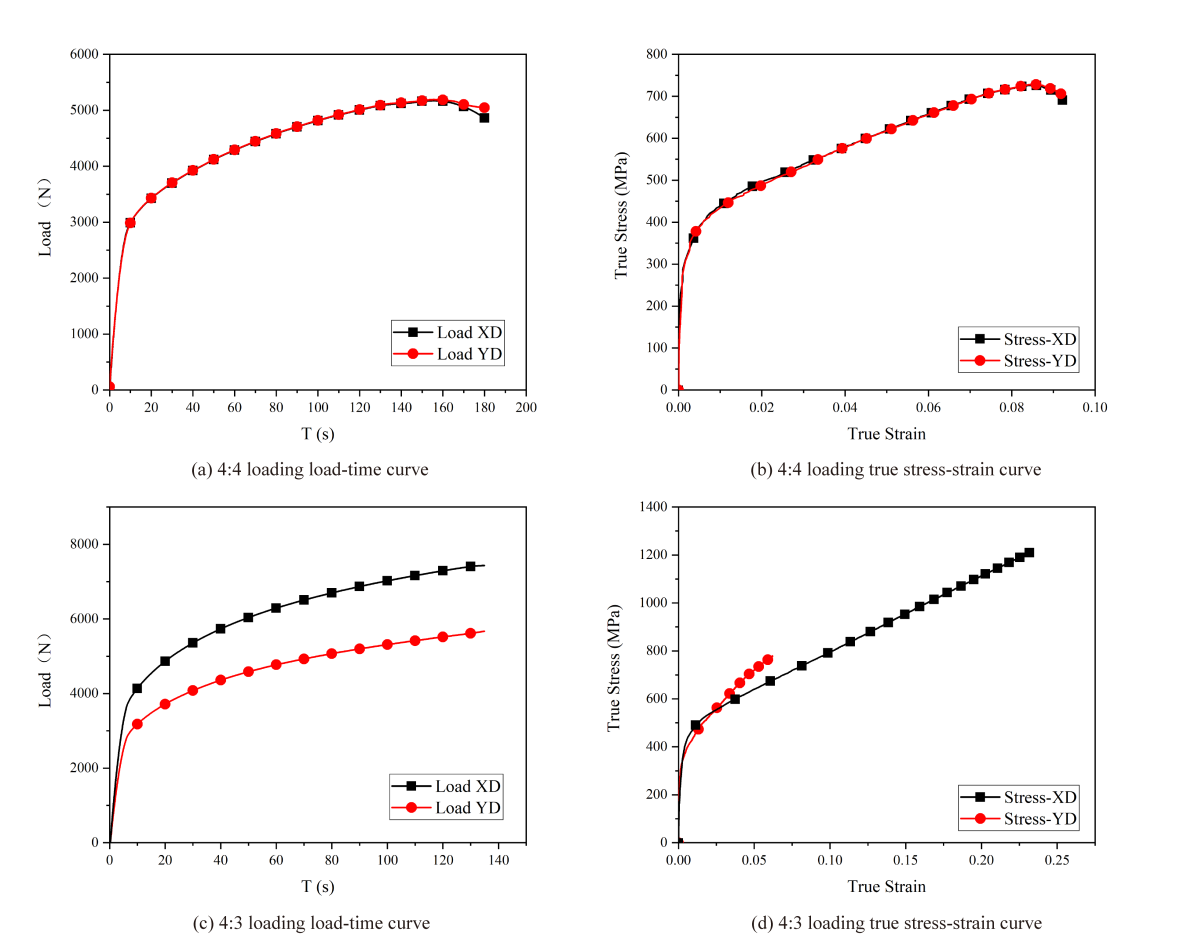

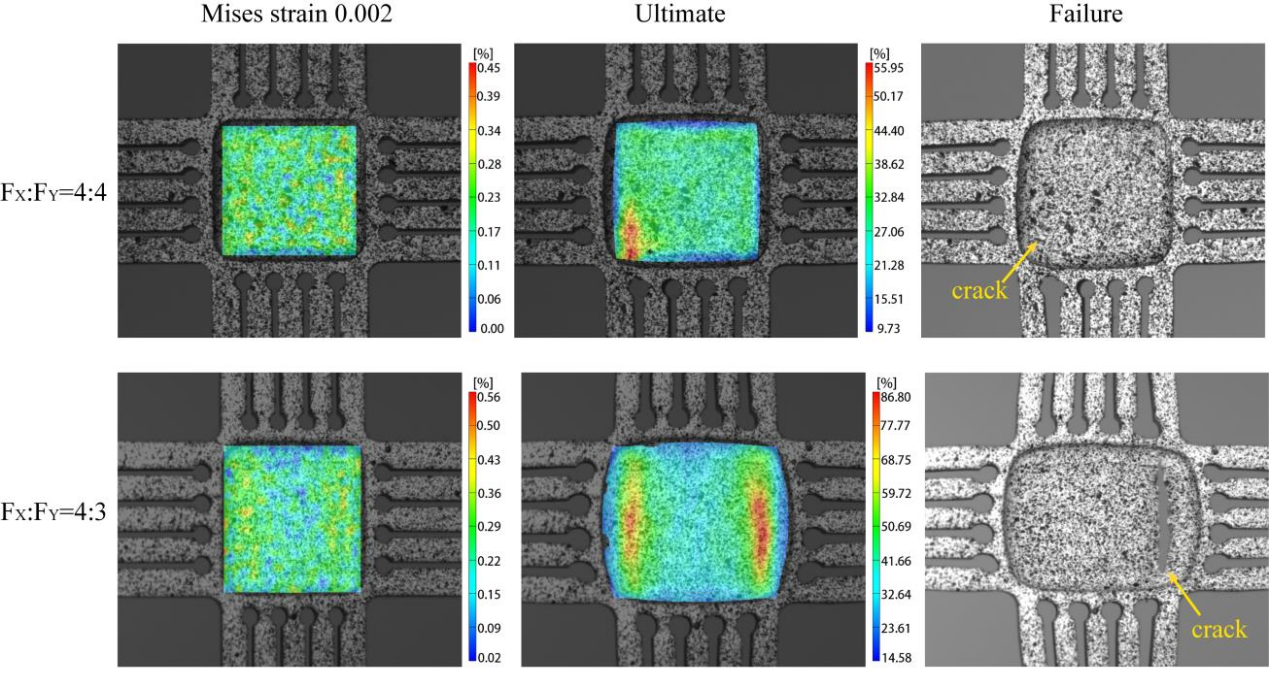

加载比例为1:1时,X轴向的屈服强度328MPa,Y轴向的屈服强度为330MPa,断裂时中心区的平均应变为0.085,抗拉强度726MPa;加载比例为4:3时,X 轴向的屈服强度 328MPa,Y 轴向的屈服强度为 330MPa,断裂时中心区的平均应变为0.085,抗拉强度 726MPa,如图11所示。试验件的屈服和破坏都首先发生在中心标距段内,也进一步验证了十字形试验件设计的可行性,如图12所示。

图11 CoCrFeNi 高熵合金在准静态双轴拉伸加载下的真实应力-应变曲线

图12 CoCrFeNi 高熵合金在准静态双轴拉伸加载下的DIC结果及破坏位置

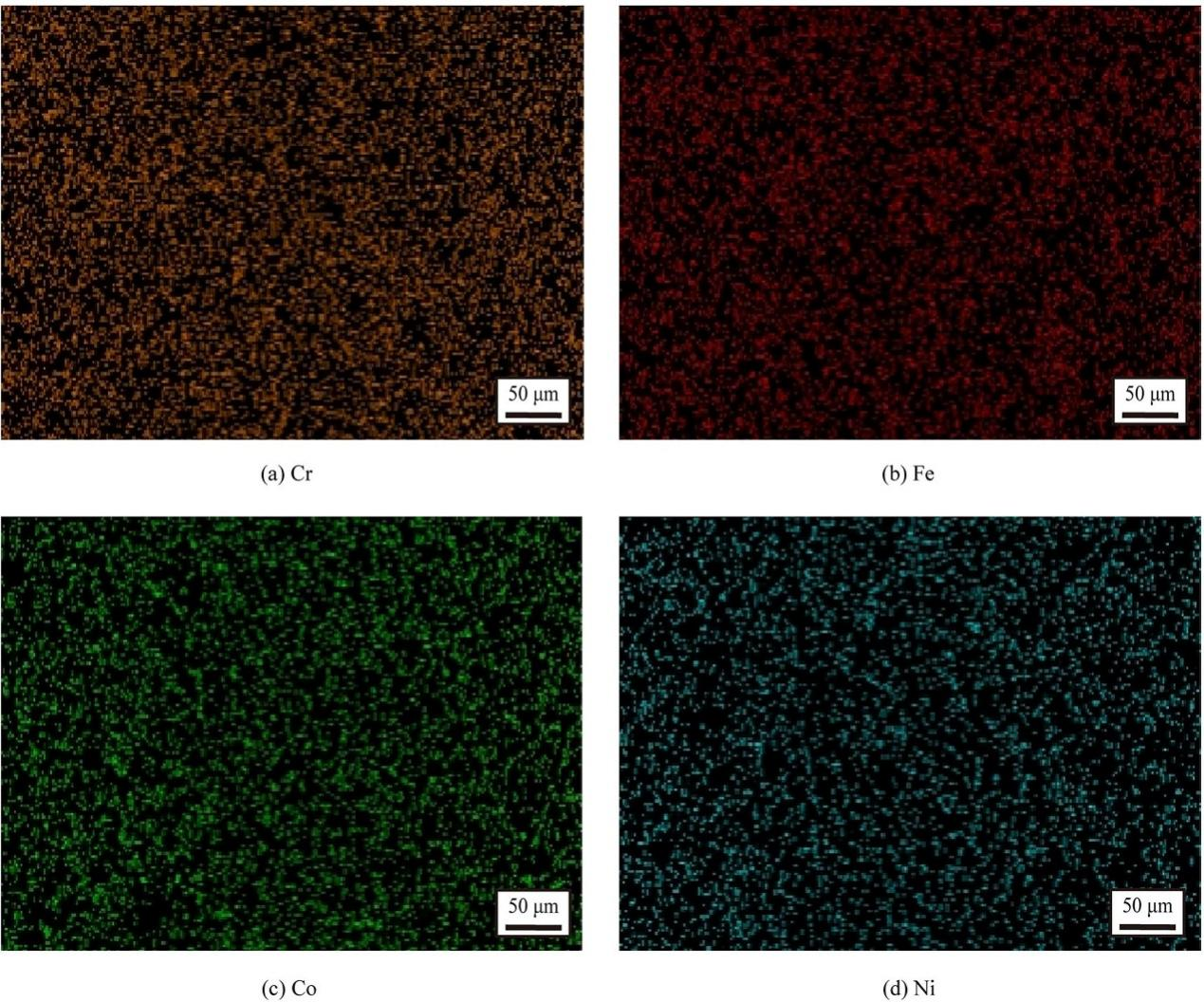

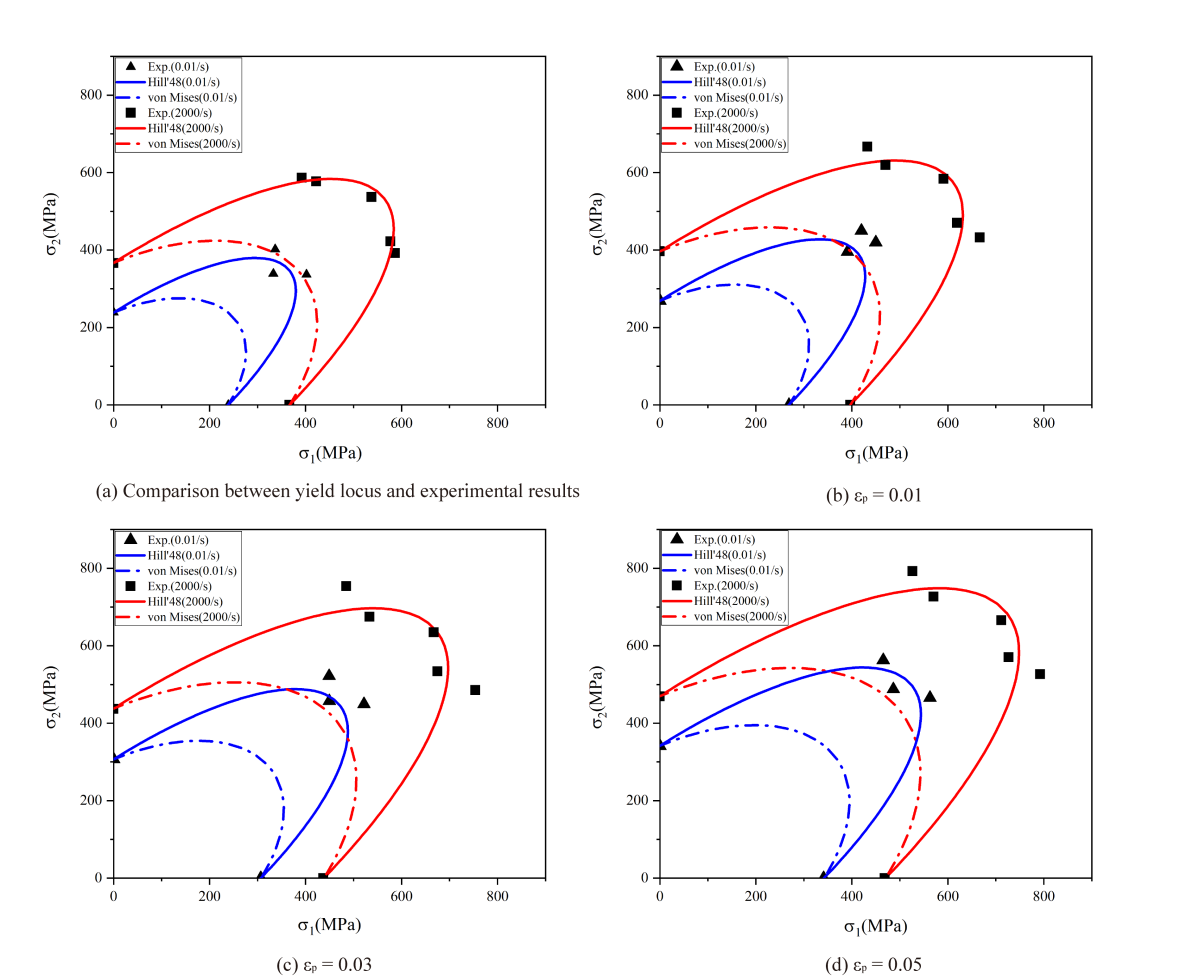

该研究计算单轴拉伸加载下真实塑性应变分别为 0.01、0.03、0.05 时对应的塑性功,选择双轴拉伸数据计算的同值塑性功,并对比加载比例下应力应变曲线上相同单位体积塑性功对应的应力值大小。分别选择Mises屈服准则和Hill48屈服准则对试验数据点进行拟合,后者屈服准则简约形式如公式1所示。结果表明:使用Mises屈服准则绘制的屈服轨迹与实测值相差较大,而当各向异性指数R=3.5时,使用Hill48屈服准则能够更好地描述CoCrFeNi高熵合金的屈服行为,其屈服轨迹与试验实测值更加接近,如图13所示。

|

图13 CoCrFeNi 高熵合金准静态和动态加载不同真实塑性应变下的屈服轨迹对比

该研究基于上述的准静态建模、试验、分析方法使用双轴四向电磁霍普金森杆同步开展了应变率为2000![]() 的高应变试验,与准静态数据进行了对比。

的高应变试验,与准静态数据进行了对比。

本研究的创新点

1、本研究为双轴拉伸加载试验设计了适用于大塑性变形的十字形试验件,通过数值仿真和试验验证说明试验件设计的可行性。

2、本研究开展了不同应变率状态、载荷形式、载荷比例的单双轴试验,为CoCrFeNi高熵合金的工程化应用提供了关键的力学性能数据库。

3、本研究采用von Mises和Hill 48屈服准则来拟合实际屈服应力点。结果表明,von Mises准则低估了真实应力,而Hill 48屈服准则能够较好地描述CoCrFeNi高熵合金在准静态双轴加载下的屈服行为和强化行为。