试验与数值相结合的双轴拉伸荷载下三维编织复合材料失效行为研究方法

研究背景

3D编织复合材料因其优异的力学性能、抗冲击性和设计灵活性,在航空航天、汽车制造、风力发电等领域得到了广泛应用。与传统的层合复合材料相比,3D编织复合材料在厚度方向上具有增强纤维,能够有效抑制分层失效,提高整体结构的强度和耐久性。

然而,在实际应用中,3D编织复合材料常常承受复杂的多轴应力状态,例如双轴拉伸、剪切等。这些复杂的应力状态可能导致材料内部产生复杂的损伤机制,进而影响其整体性能。因此,研究3D编织复合材料在双轴拉伸载荷下的失效行为,对于优化材料设计和提高结构可靠性具有重要意义。

2022年,哈尔滨工业大学研究团队在《Composite Science and Technology》发表了A combined experimental and numerical approach to investigate the failure behaviors of 3D woven composites under biaxial tensile loading为题的文章。研究人员采用试验与数值模拟相结合的方法,系统研究了3D编织复合材料在双轴拉伸载荷下的失效行为。通过试验观察损伤演化过程,并结合数值模拟揭示其失效机制,为材料设计和工程应用提供了理论支持。

https://doi.org/10.1016/j.compscitech.2023.109974

Zheng T, Huang J, Guo L, Sun R, Huang T, Zhou J, Jia F, Hong C. A combined experimental and numerical approach to investigate the failure behaviors of 3D woven composites under biaxial tensile loading. Compos Sci Technol 2023; 236: 109974.

试验件设计及加工

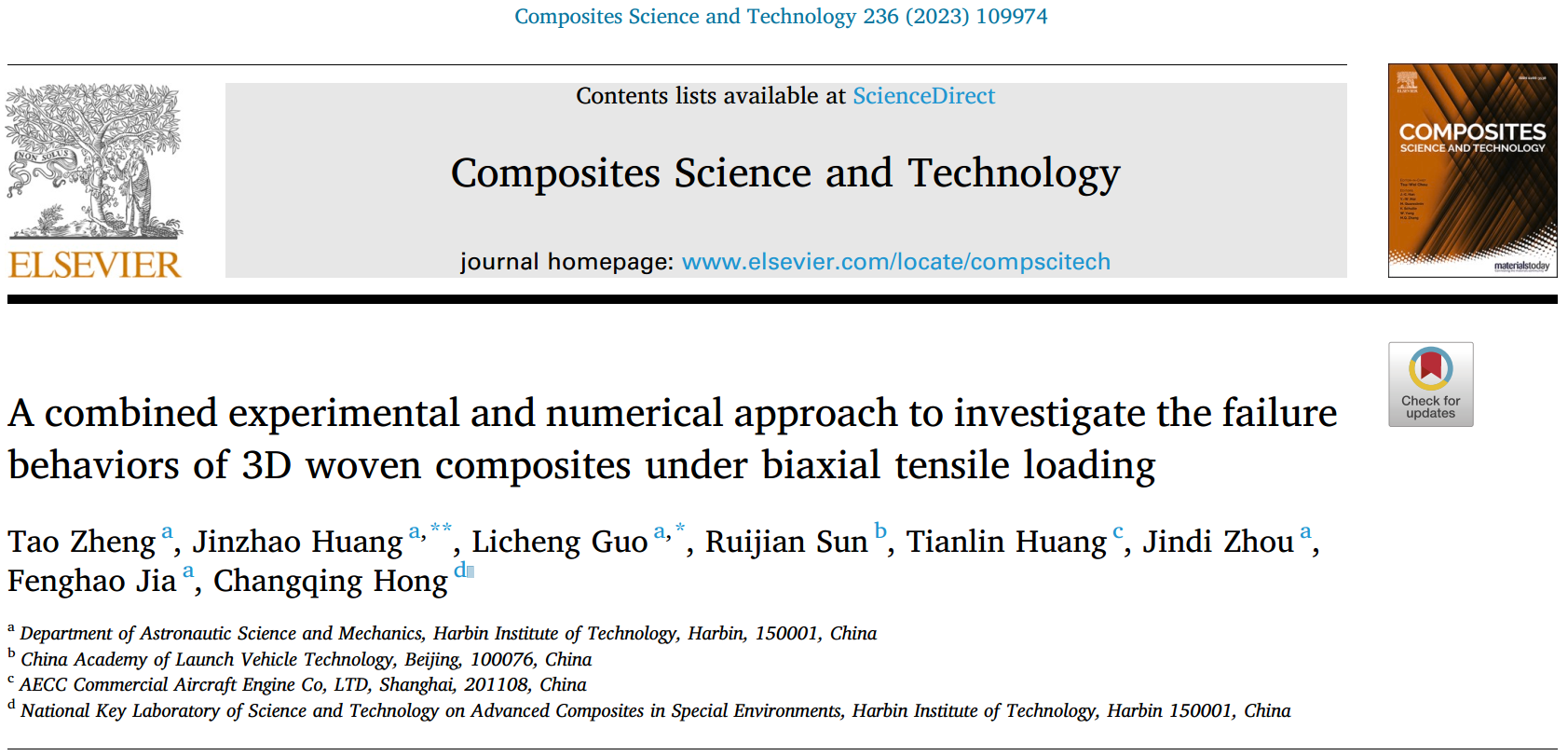

研究人员首先总结了已有的双轴十字形拉伸试验件的构型设计的优缺点,并结合3DWC材料特性对试验件进行优化,如图1所示。

图1 三维编织复合材料双轴十字形试验件的示意图尺寸

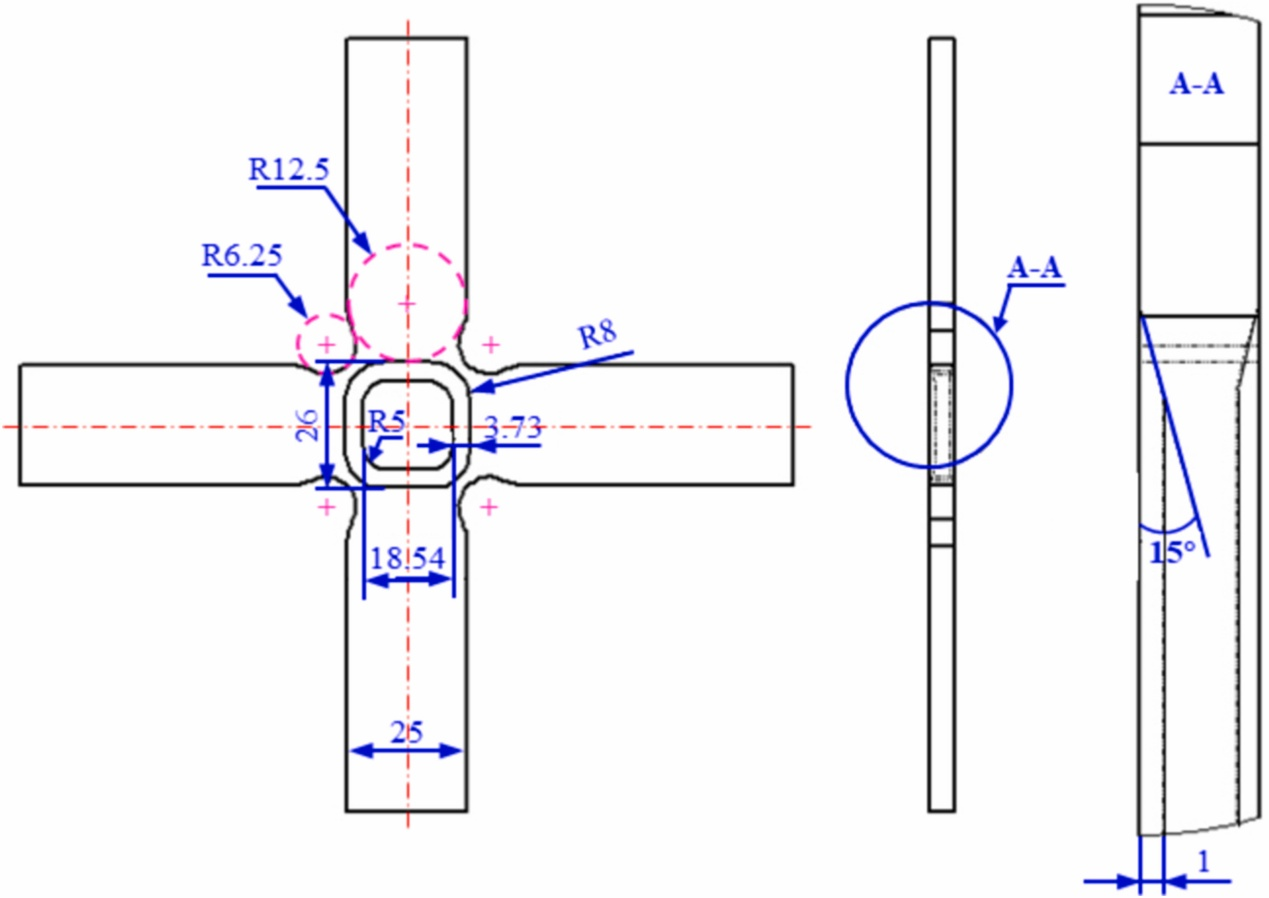

双轴试验件中心减薄区域的加工一直是行业难点,精确度通常难以保证。研究人员使用数控技术来实现复杂结构的多轴铣削控制,适应性强、加工质量高。铣削过程的三维坐标分析如图2(b)所示。

图2 双轴十字形试验件的中心铣削区域

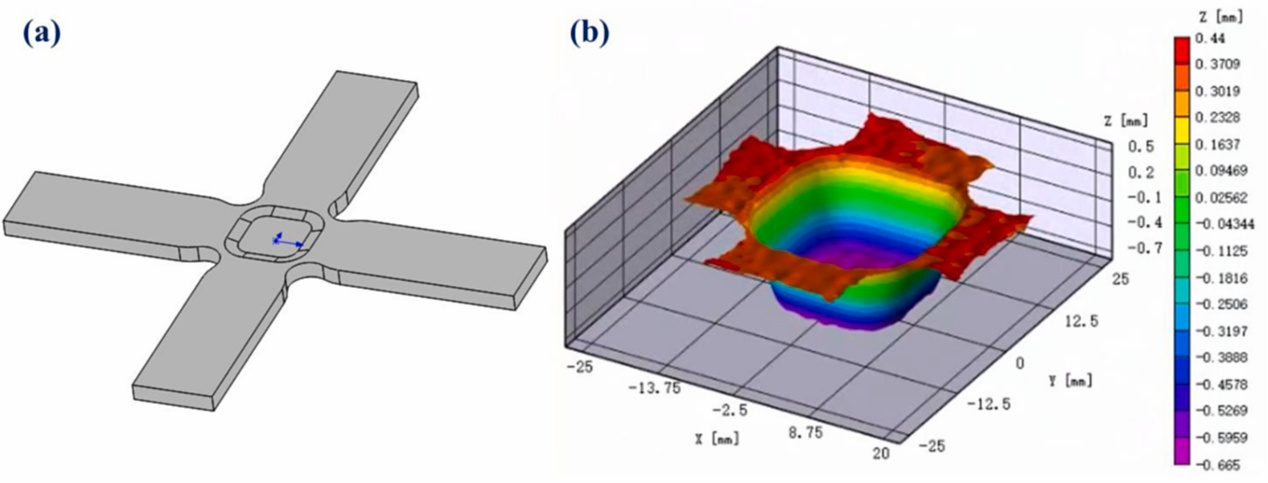

研究人员采用加强片来进一步提高加载臂的承载能力。此外,在加载臂和加强片之间粘贴了一层具有高粘合强度的红色胶膜,以防止它们在测试过程中脱粘。带铝加强片的3DWC双轴十字形试验件如图3所示。

图3 带有加强片的3D编织复合材料的十字形试验件

加载设备

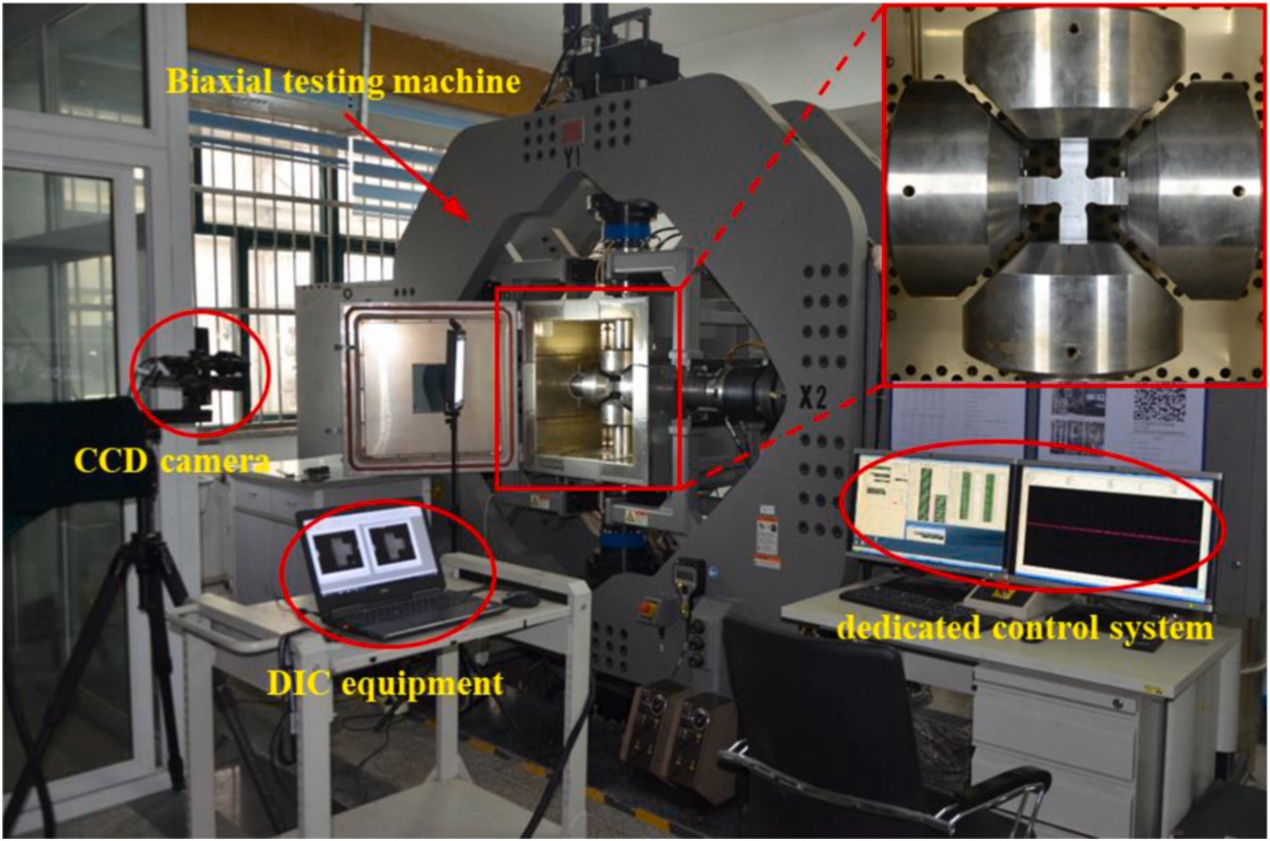

该研究的双轴拉伸试验是在伺服液压MTS平面双轴试验机上进行的。最大载荷为100kN,并采用DIC技术进行三维场应变捕获。

图4 MTS平面双轴试验机和三维 DIC设备。

三维机织复合材料多尺度建模

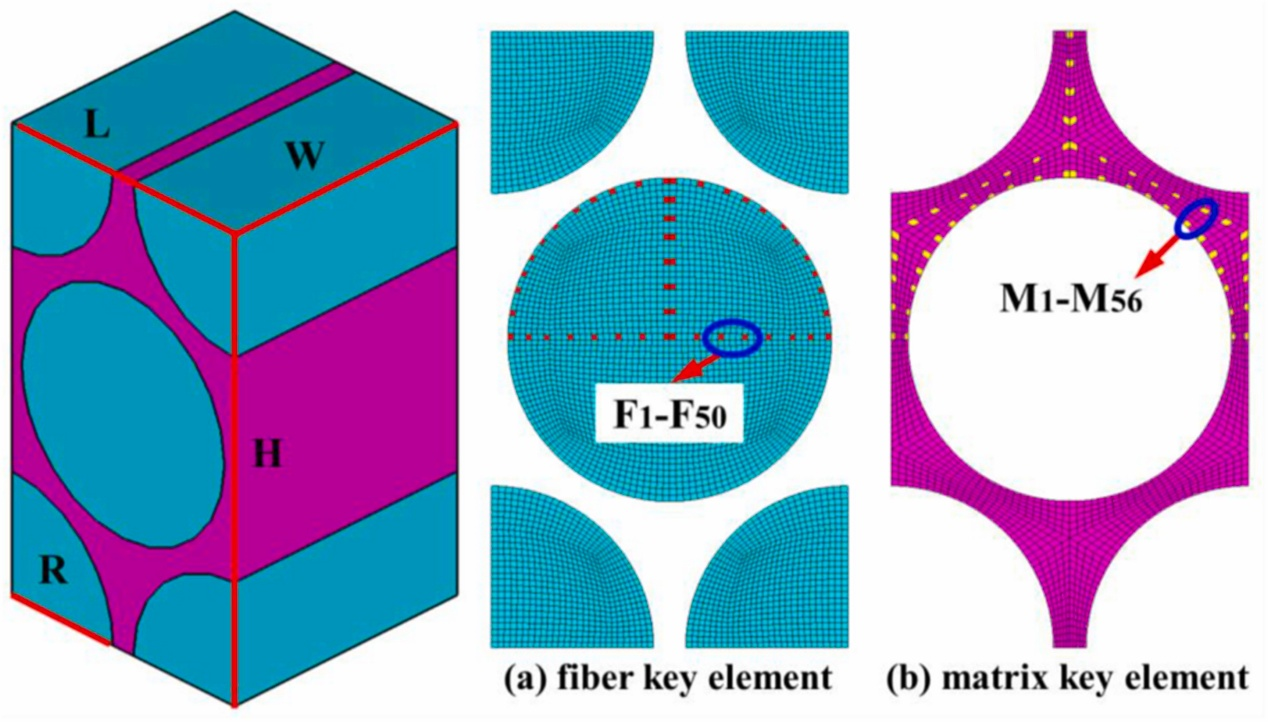

研究人员进行了细致的基于RVE基于试验件的实际几何结构和材料参数,建立三维有限元模型。采用细观力学方法,将纤维束和基体分别建模,以更真实地反映材料的微观结构,如图5所示。

图5 微观尺度代表性体积单元

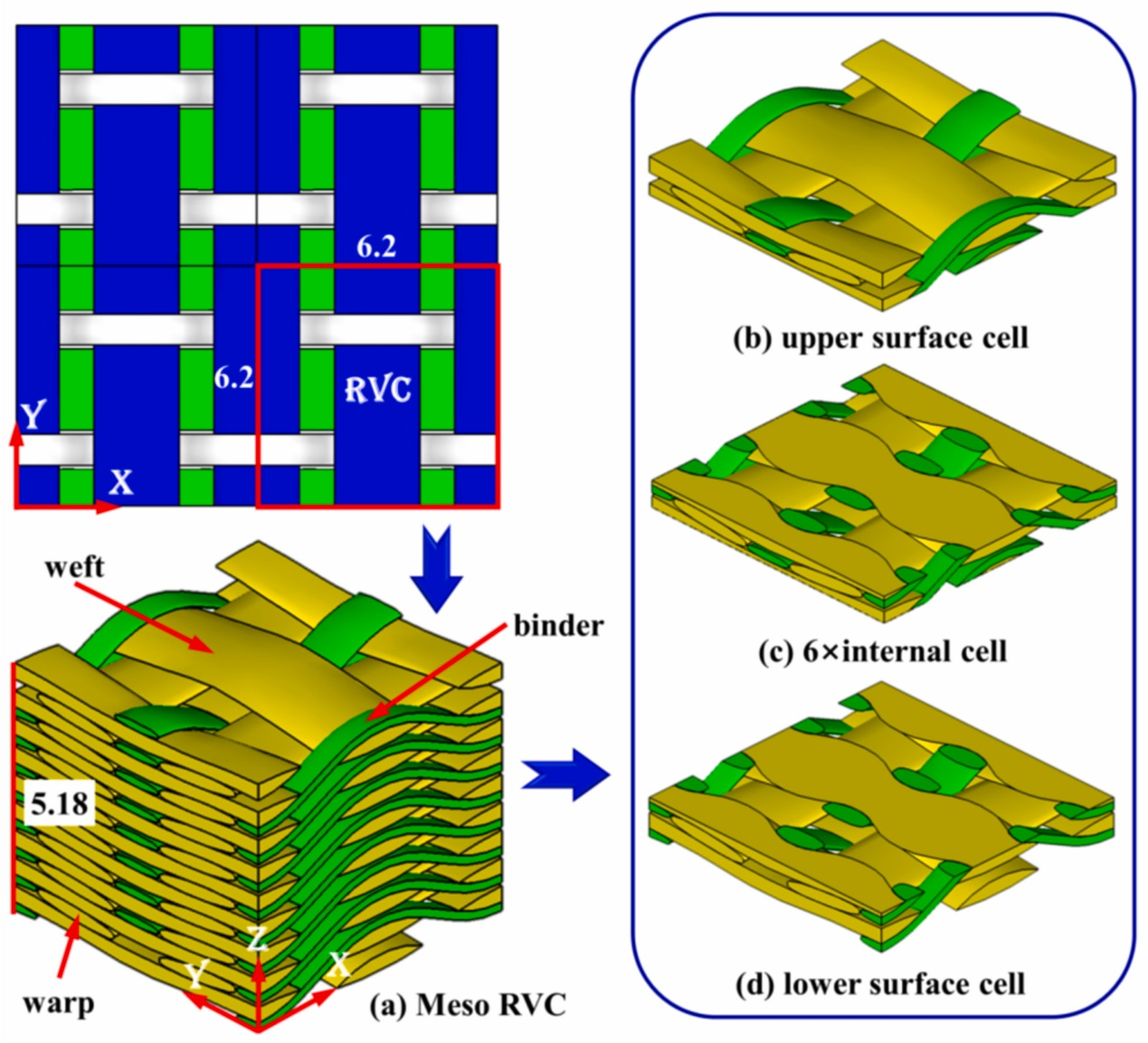

截关尺度建模主要考虑纤维与基体之间的材料及结构差异,内部编织结构沿X和Y方向呈周期性,整个厚度共有8层经纱和9层纬纱,经纱和纬纱层按顺序堆叠,以获得更好的结构完整性和平面外性能,如图6所示。

图6 介观尺度代表性体积单元

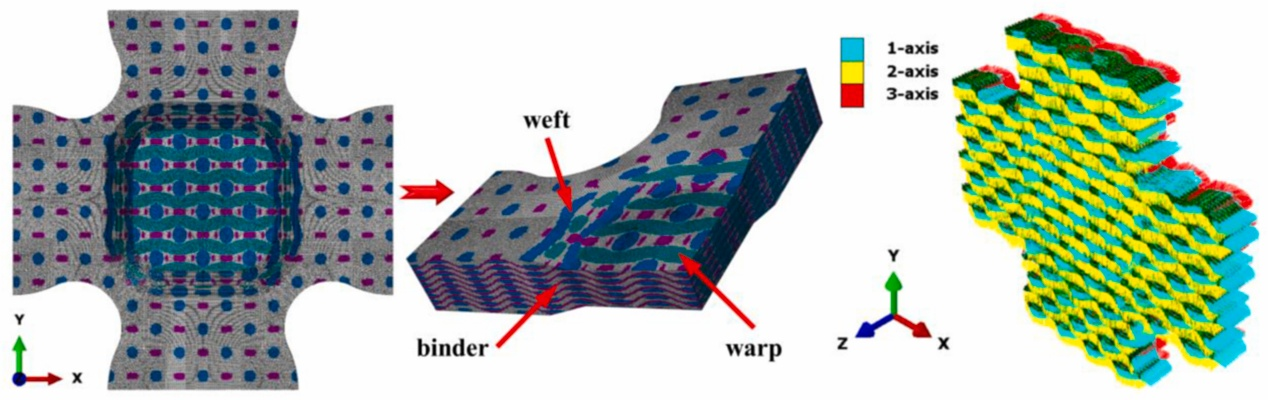

研究人员开发了一种新的全尺寸几何建模方法,能够表征纱线的复杂几何特征,自动定义局部材料取向,并适用于异形结构,用于重建3DWC的双轴十字形试验件,并且对网格划分、边界条件进行了详细的说明,如图7所示。

图7 双轴十字形试验件的宏观有限元模型和局部材料取向

有限元建模的双轴试验验证

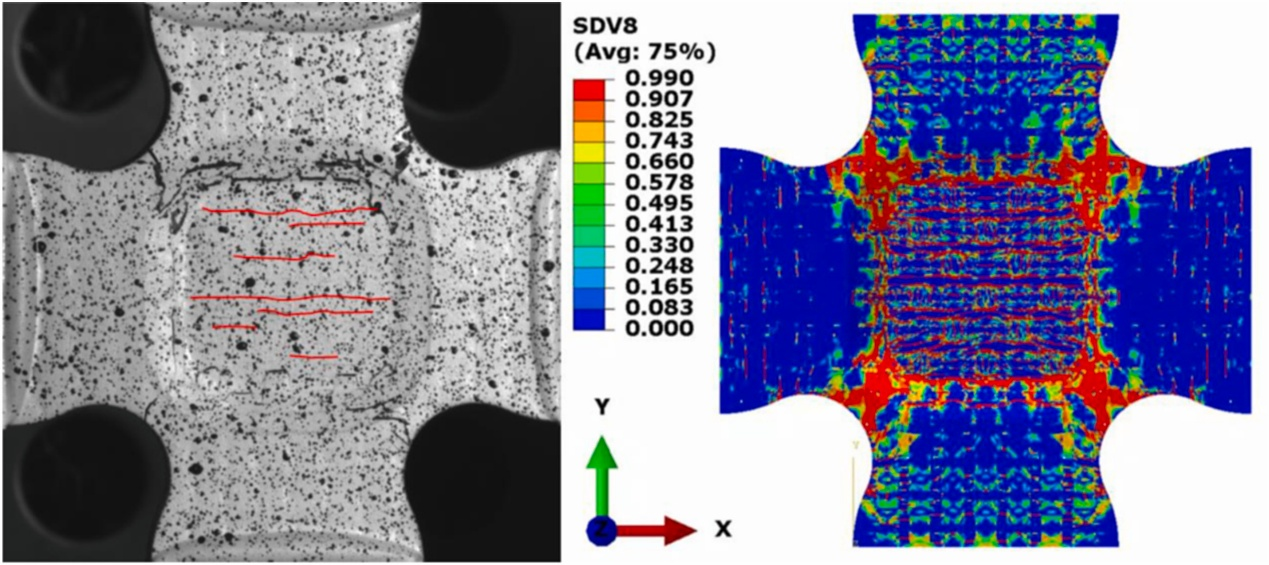

研究人员利用应力放大因子,建立细观应力和微观应力的传递关系,结合微观力学破坏理论,提出了一种多尺度损伤本构。结果表明:设计的试验件形状能够满足双轴试验要求,仿真模型能够很好地模拟损伤形貌,如图8所示。

图8 试验和仿真的试验件表面裂纹形貌对比

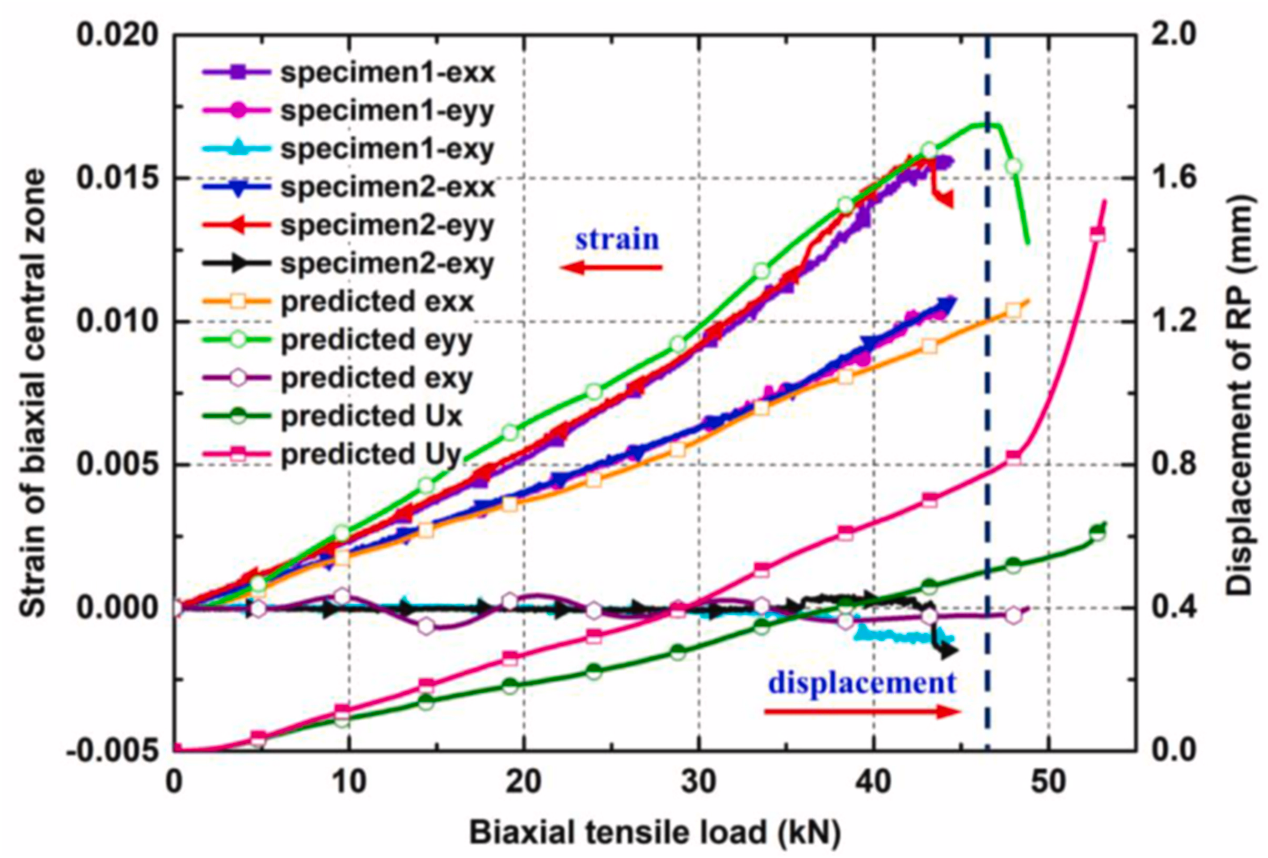

试验与仿真的力学响应吻合情况良好,如图9所示。纤维束的纤维断裂、基体开裂和纯基体破坏是该试验件的主要损伤模式。

图9 试验和仿真的试验件中心区应变-拉伸载荷曲线对比

本研究的实践意义

1、本研究开发了一种新的全尺寸几何建模方法,能够表征纤维纱线的介观几何特征,自动定义局部材料取向,并适用于宏观异形结构,用于重建3DWC的双轴十字形试验件;

2、本研究结合MMF理论,提出了一种集成微观、介观和宏观数值计算的多尺度损伤模型,用于预测3DWC的双轴拉伸破坏行为。通过应力放大因子,建立了细观应力和微观应力之间的传递关系,然后可以在不假设纤维束为横观各向同性均匀材料的情况下,分别确定纱线中基体和纤维的损伤状态。

全文的理论贡献

1、根据场应变分布和裂纹形态的分析,本研究设计的双轴十字形试验件可以同时满足多种加载比例、加载形式的试验要求。纵向纤维断裂、横向纤维间开裂和基体破坏是3DWC在双轴拉伸载荷下的三种主要破坏模式。

2、本研究通过试验和预测结果的比较,3DWC在双轴拉伸载荷下的损伤演化过程为:纱线内部的基体破坏和纯基体破坏首先出现在双轴中心区域、圆形倒角和加载臂;随着载荷的增加,初始裂纹进一步累积,纬纱中的纤维断裂发生并扩展到多个纤维束,导致纬纱方向的承载能力丧失;经纱中的纤维断裂很快就会出现,最终整体结构彻底失效。